SEAT produce respiratori assistiti adattando i motorini dei tergicristalli per collaborare con il sistema sanitario .150 collaboratori di diverse aree dell’azienda lavorano da una settimana per sviluppare il modello definitivo, dopo aver realizzato 13 prototipi . Attualmente, un respiratore è sottoposto a un test di lunga durata per il processo di omologazione Verona, 31/03/2020. La linea dove viene prodotta la SEAT Leon presso lo stabilimento di Martorell sfoggia un’immagine inedita. Oggi non vengono prodotte automobili bensì respiratori assistiti, per collaborare con il sistema sanitario in piena crisi del COVID-19. Passare dalla produzione di automobili ai respiratori in tempi record è il risultato dell’intenso lavoro di molti dipendenti SEAT e di una potente forza motrice: la solidarietà. “La motivazione di tutti coloro che hanno partecipato a questo progetto è che con il nostro know-how possiamo produrre in serie attrezzature che salveranno vite”, spiega Nicolás Mora (Porduzione SEAT a Martorell). Le macchine non si fermano. Dall’inizio della situazione provocata dal COVID-19, SEAT ha avviato diverse iniziative per combattere la diffusione del virus, concretamente per produrre materiale e dispositivi molto richiesti dagli ospedali, come i respiratori.

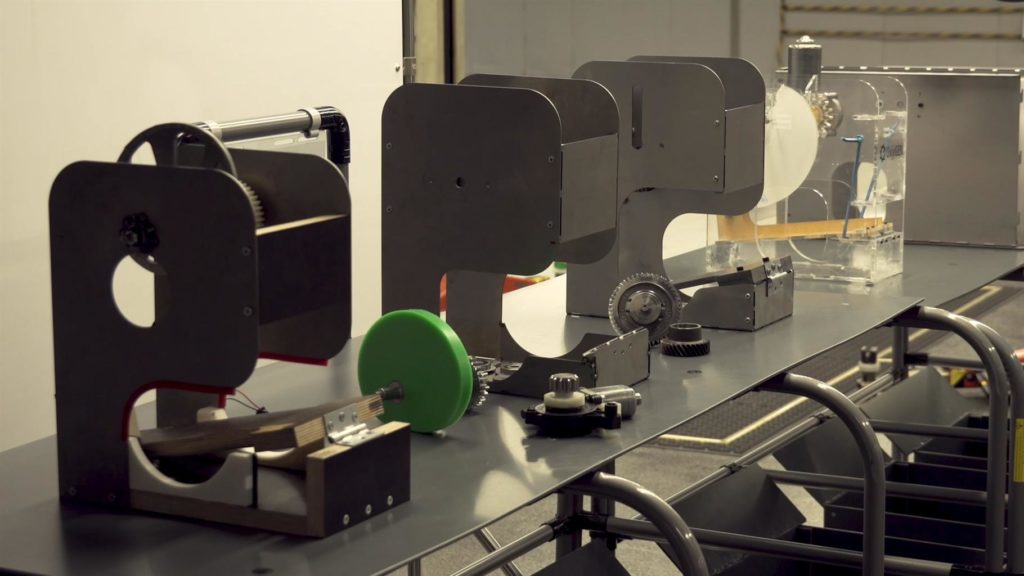

Un team di ingegneri si è dedicato senza pausa alla progettazione di diversi prototipi, 13 in tutto, fino ad arrivare alla produzione del modello definitivo. La chiave è nel tergicristallo. Con gli ingranaggi stampati SEAT, l’albero del cambio e il motorino adattato di un tergicristallo, il progetto ha presso forma. L’obiettivo era quello di realizzare respiratori di altissima qualità e il risultato è OxyGEN. Progettati in collaborazione con Protofy.XYZ, vengono assemblati presso lo stabilimento della casa automobilistica SEAT. La linea si trasforma. 150 dipendenti di diverse aree hanno cambiato il loro solito posto di lavoro per dedicarsi ad assemblare i respiratori laddove precedentemente veniva assemblata la Leon.

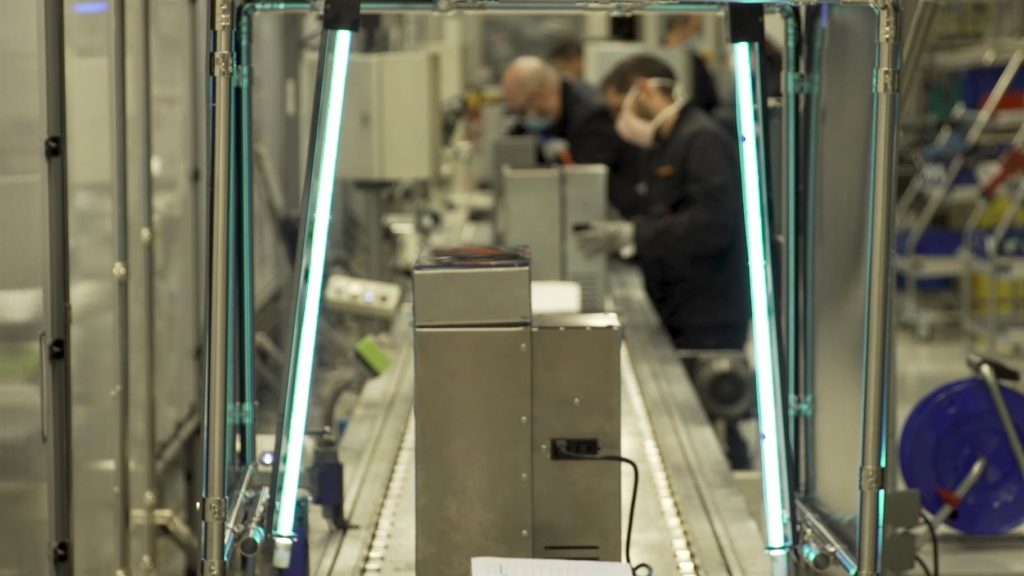

“La modifica di una linea di assemblaggio che produce un sottotelaio, un componente di un’automobile, e la possibilità di trasformarla per produrre i respiratori, è stata un duro lavoro in cui sono state coinvolte molte aree dell’azienda e l’abbiamo fatto in tempi record, una settimana”, spiega Sergio Arreciado, dell’area Ingegneria di Processi di SEAT.

Ogni respiratore ha oltre 80 componenti elettronici e meccanici e viene sottoposto a un esaustivo controllo di qualità con sterilizzazione con luce ultravioletta (UV). Test di qualità. In questo momento, un respiratore è sottoposto a un test di lunga durata per superare la fase di omologazione. Nel frattempo, la linea continua a funzionare grazie a molti collaboratori dipendenti che contribuito alacremente al progetto. “Solo il pensiero che abbiamo cercato di aiutare a salvare una vita e tutto questo lavoro sarà valso la pena”, sottolinea Francesc Sabaté (Ricerca e Sviluppo SEAT). Pagina 2 di 2 Tutti insieme.

Il risultato di questo progetto è stato reso possibile grazie alla solidarietà di molti dipendenti e alla collaborazione di molte aziende ed entità che SEAT desidera ringraziare per il loro coinvolgimento, in particolare modo l’Agenzia spagnola per i medicinali e i prodotti sanitari. Società ed entità che hanno collaborato al progetto Protofy.XYZ CMCIB Università di Barcellona Recam Láser Doga Motors Luz Negra Ficosa Bosch IDNEO Secartys LCOE .

Post simili

L’Italian Baja di Primavera-Artugna Race inaugura le sfide del Suzuki Challenge 2025

Honda Test Tour 2025 – Il 3 e 4 maggio e dal 17 al 23 maggio, prova per un’ora e mezza la CB1000 Hornet

JESOLO CIRCUS ANTILIA VINTAGE