La storia di Suzuki come costruttore di motori per la nautica è costellata di

premi, fra cui ben sette “award” attribuiti ai fuoribordo 4 tempi Suzuki dalla principale associazione di costruttori nautici, l’americana NMMA, che nel tempo ha premiato l’innovazione presente nella gamma dei fuoribordo Suzuki.

Tali riconoscimenti hanno riguardato, ad esempio, il sistema d’iniezione

elettronica per i fuoribordo 4 tempi presentato nel 1977; il DF250A cioè il primo fuoribordo 4 tempi da 250HP, nel 2003; il DF300A perché è stato anch’esso il primo al mondo, nel 2006, a segnare un nuovo limite per i motori 4 tempi, quello dei 300HP.

E oggi il nuovo DF350A da 350HP è un’ulteriore pietra miliare nella storia di

Suzuki, “The Ultimate 4-Stroke Outboard”, la fabbrica dei migliori fuoribordo 4 tempi.

LA SOLUZIONE DEL RAPPORTO DI COMPRESSIONE

RAPPORTO DI COMPRESSIONE 12.0:1

La soluzione Suzuki per raggiungere una potenza di 80 HP/litro in un motore V6 da 350 HP è stata quella di aumentare il rapporto di compressione portandolo a 12.0:1, il valore più alto mai ottenuto in un motore fuoribordo di serie.

Per ottenere ciò ovviando al battito in testa (un problema tipico quando si hanno rapporti di compressione molto elevati), sono stati studiati e ottimizzati sistemi che migliorano sia l’apporto di aria fresca sia del combustibile vaporizzato, in modo da creare le condizioni per una combustione totalmente controllata e completa, che evita il generarsi di detonazione spontanea (knocking).

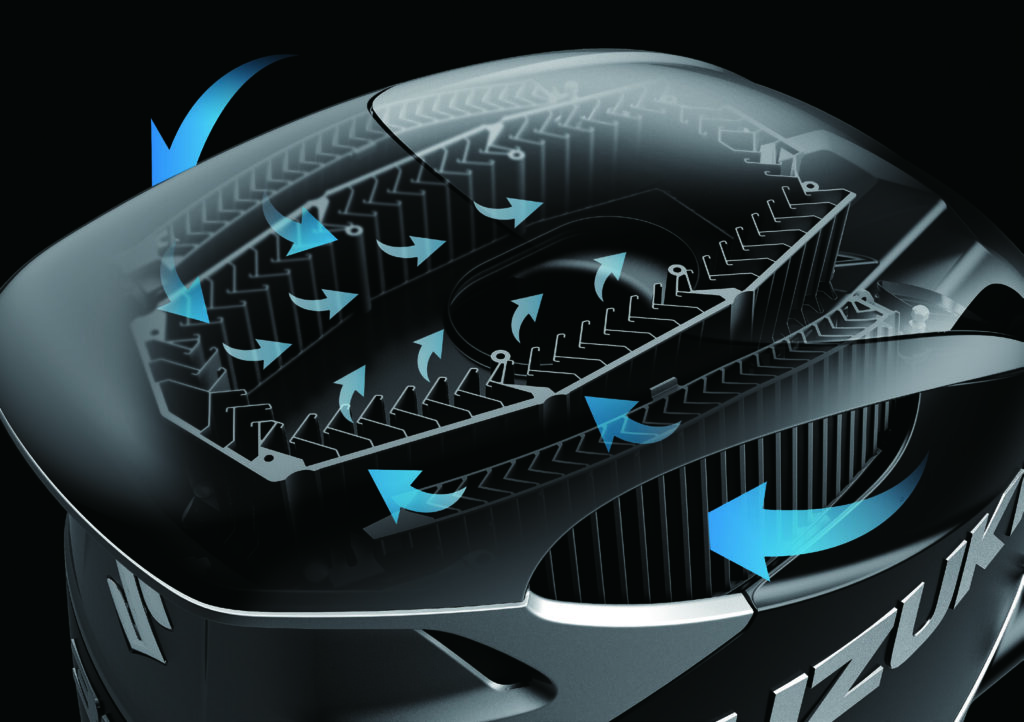

DIRECT INTAKE SYSTEM e DUAL LOUVER SYSTEM PER ARIA

FREDDA E ASCIUTTA

Garantire al motore un flusso d’aria più fresca rispetto all’ambiente e soprattutto asciutta, non è un problema quando ci si trova a terra, ma dovendo lavorare in acqua la questione è ben diversa.

I primi tentativi di Suzuki di realizzare sistemi di aspirazione diretta dell’aria portavano delle piccole quantità d’acqua nel mix carburante/comburente, aspetto negativo al quale gli ingegneri Suzuki hanno dovuto trovare una soluzione.

La soluzione è arrivata quando un ingegnere Suzuki, in viaggio su un treno durante una giornata di pioggia, osservò come le gocce d’acqua della pioggia si spostassero velocemente lungo i vetri del treno per effetto della velocità. Capì che quella era la strada: si doveva utilizzare la velocità per convogliare le goccioline d’acqua e scaricarle fuori dal collettore di aspirazione. Di conseguenza si lavorò immediatamente per intercettare il vapore acqueo, progettando un filtro a lamelle che lo catturasse e lo deviasse lontano dal flusso di aspirazione.

Dopo innumerevoli prove Suzuki ha sviluppato il Dual Louver System, una soluzione che è riuscita ad eliminare l’acqua anche in seguito a severi test. Il sistema Dual Louver incorpora un doppio filtro composto da lame, ciascuna progettata con una forma precisa detta “dog-leg”, che segue una particolare forma, piegata con una precisa inclinazione. Mentre la prima parte del filtro, quella esterna, rimuove le gocce d’acqua più consistenti, la seconda, interna, elimina l’acqua vaporizzata. Grazie a tale ideazione la temperatura dell’aria di aspirazione è priva di umidità e anche più fredda, 10° in meno rispetto all’ambiente, dando modo a Suzuki di vincere la prima sfida.

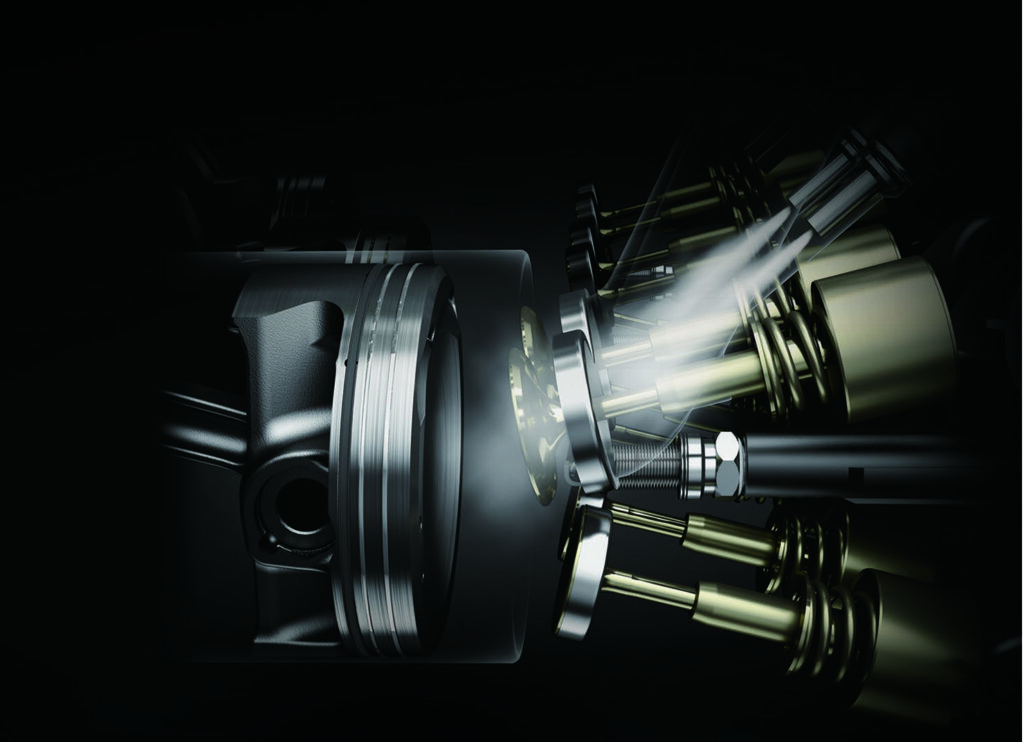

DUE INIETTORI PER IL RAFFREDDAMENTO E L’ALIMENTAZIONE

La scelta di utilizzare un rapporto di compressione 12,0:1 ha fornito la potenza desiderata, ma ha anche richiesto altre sfide progettuali. Con il Dual Louver System e il sistema di aspirazione diretta, si è ottenuta un’aria aspirata densa più fredda e più pura.

Per migliorare l’alimentazione Suzuki ha dovuto affrontare e risolvere i problemi legati al carburante e al suo utilizzo. Il combustibile iniettato viene vaporizzato e raffredda il cilindro. Raffreddare il cilindro è un fattore importante per ridurre al minimo il battito in testa, ma per ottenere ciò è necessario iniettare il 100% della benzina in un preciso istante e con determinato angolo nella camera di combustione.

Per raggiungere lo scopo Suzuki ha sviluppato un sistema d’immissione del carburante ancora più preciso e puntuale, basato sulla tecnologia a doppio iniettore. Utilizzando due iniettori più piccoli in luogo dei tradizionali, si arriva a raggiungere la precisione necessaria, oltre che ottenere una migliore vaporizzazione. In questo modo Suzuki è riuscita ad aumentare la potenza del motore del 3% senza generare fenomeni di “knocking”.

QUANDO UN “SEMPLICE” PISTONE INCONTRA UNA TECNOLOGIA AVANZATA

È difficile immaginare la vita di un pistone. Si ripete continuamente solo per ricominciare da dove è iniziata. Con un rapporto di compressione così alto, anche il pistone deve lavorare maggiormente e avere delle peculiarità: non solo la sua superficie deve sopportare forze maggiori, ma anche la biella e gli altri componenti dovevano essere rafforzati.

Per aiutare il pistone a resistere all’aggravio di pressione, durante la progettazione Suzuki ha trattato specificatamente la sua superficie creando una tramatura con la tecnica del “peening” ovvero colpendo il cielo del pistone con un’intensa pioggia di pallini. Tale lavorazione crea dei micro avvallamenti sulla sua superficie che distribuiscono uniformemente la pressione generata durante la combustione. È un processo produttivo più impegnativo e costoso, che rende possibile creare un pistone degno di essere chiamato “il migliore”. The “ULTIMATE” title.

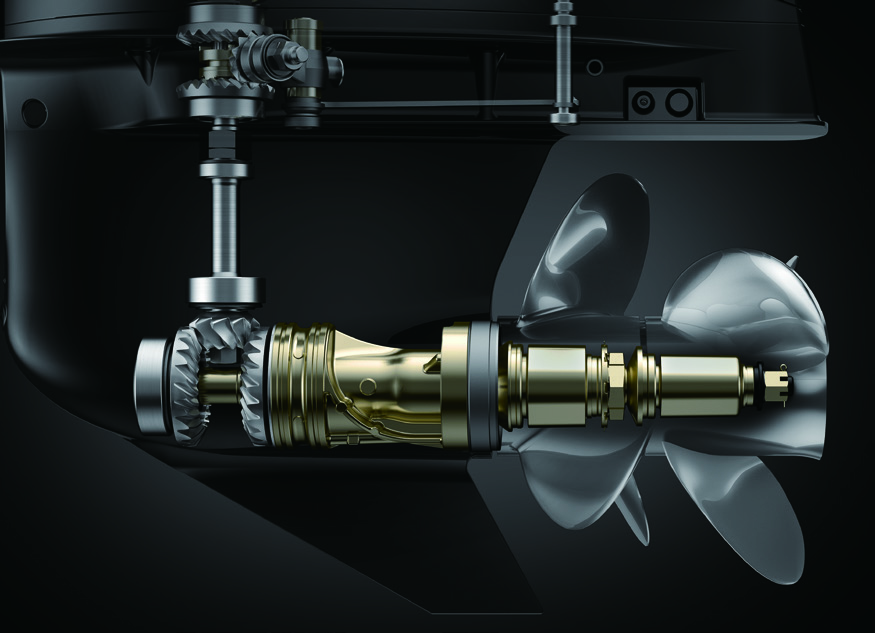

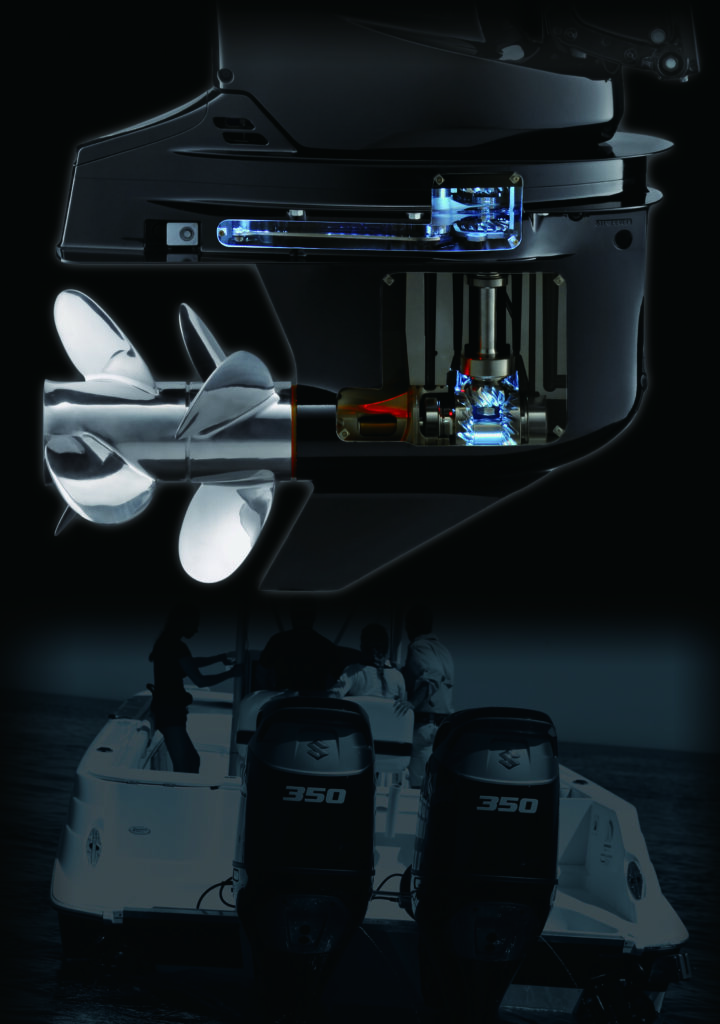

SVILUPPO DEL SUZUKI COUNTER-ROTATING PROPELLER

Dopo aver brillantemente vinto la sfida tecnica riguardante l’unità termica, gli ingegneri Suzuki hanno concentrato la loro attenzione sul piede del fuoribordo. Forti di oltre 50 anni di esperienza nella costruzione di fuoribordo, gli ingegneri Suzuki sapevano che la forma del piede e la progettazione dell’elica avrebbero potuto avere un impatto critico sulle prestazioni. L’aumento di potenza del nuovo motore avrebbe di norma richiesto ingranaggi adeguati, più grandi. Ingranaggi più grandi a loro volta avrebbero necessitato di una scatola del cambio più grande, per far ruotare un’elica più larga.

Al contempo, tale soluzione, se utilizzata, avrebbe creato più resistenza idrodinamica, rallentando l’imbarcazione e facendo risultare di fatto come un fattore negativo l’accresciuta potenza del motore. Dopo aver vagliato diverse alternative, è stata proposta un’idea innovativa che avrebbe risolto tutti questi problemi: progettare un sistema di propulsione a doppie eliche contro-rotanti. Le eliche contro-rotanti assicurano certamente una maggiore “presa” nell’acqua e poiché tale sistema ha la peculiarità di distribuire uniformemente la coppia del motore su entrambe le eliche, queste potranno avere un diametro più piccolo e con esse anche gli ingranaggi potranno avere dimensioni inferiori. Una riduzione del diametro degli ingranaggi, quindi, permette di progettare una scatola del cambio più efficiente in termini idrodinamici.

Le sfide progettuali incontrate lungo il cammino sono state diverse, e si è arrivati alla soluzione tecnica migliore facendo ricorso anche alla creatività. Così, ad esempio, è stato risolto il problema delle boccole utilizzate col sistema contro-rotante, che inizialmente erano le stesse che Suzuki monta sui sistemi monoelica. Sotto carico, queste boccole di gomma venivano compresse fino al punto che le due eliche arrivavano a collidere, richiedendo un’ulteriore analisi e lo sviluppo di una nuova boccola che avrebbe mantenuto le eliche separate.

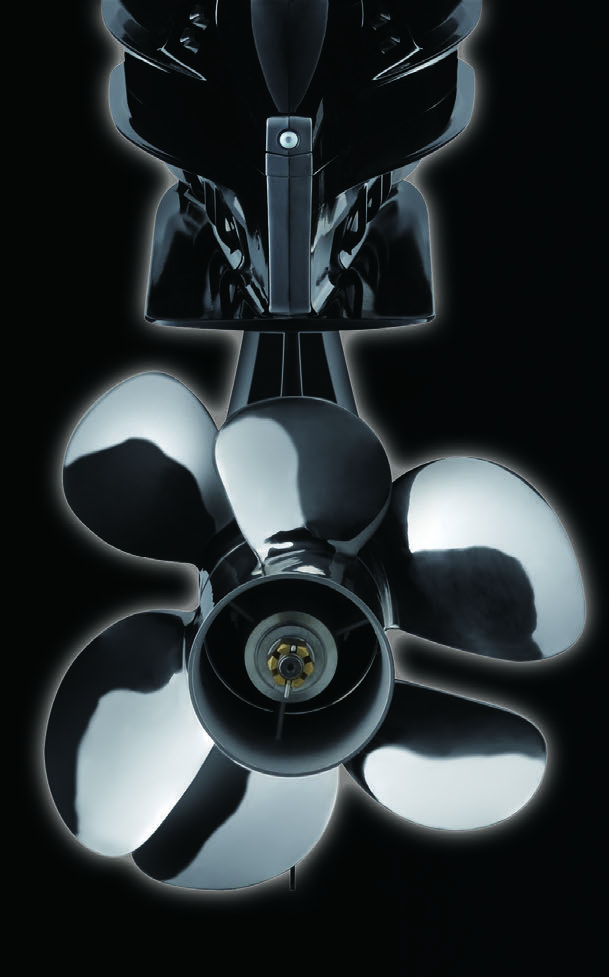

IL DISEGNO DELLE PALE DELL’ELICA

Durante lo sviluppo del motore gli ingegneri Suzuki hanno anche esplorato l’utilizzo di un’elica a quattro pale, confrontandola con un’elica a tre pale, una configurazione utilizzata su altri progetti con eliche contro rotanti. Questa soluzione non ha funzionato; tuttavia grazie ai test effettuati Suzuki ha potuto sviluppare un nuovo tipo di doppia elica, ciascuna a tre pale, che è stata capace di fornire prestazioni migliori sia nei test in fabbrica sia in quelli effettuati in acqua. Questo nuovo set di eliche ha fatto registrare velocità più elevate e ha fornito un’incredibile spinta in accelerazione, anche con l’imbarcazione in condizioni di carico gravoso e con elevate velocità di rotazione.

Nell’analisi degli elementi sui quali sarebbe stato necessario intervenire, è stata poi la volta della struttura delle eliche. Poiché la coppia del motore viene distribuita su sei pale anziché tre, si pensava che le pale dell’elica potessero essere più sottili. Nei test, invece, Suzuki si è resa conto che l’elica posteriore con il fuoribordo trimmato lavorava in un mix di aria e acqua, creando una condizione dove le lame sottili dell’elica subivano uno stress tremendo. Gli ingegneri Suzuki hanno preso spunto da questa necessità di intervento per riprogettare la forma, lo spessore e la geometria dell’elica, individuando i punti deboli fino a ottenere eliche pienamente soddisfacenti.

LA PROGETTAZIONE DELLA SCATOLA DEL CAMBIO

Arrivare al disegno attuale della scatola del cambio ha richiesto una particolare progettazione. All’inizio le velocità di punta, anche con la nuova elica contro-rotante, non erano soddisfacenti. L’analisi ha rivelato che la scatola degli ingranaggi causava ancora un’eccessiva resistenza, dando origine a fenomeni di cavitazione. Benché gli ingegneri Suzuki avessero grande esperienza nella progettazione dei profili delle scatole cambio, in questo caso, per via delle accresciute performance, hanno dovuto affrontare nuove sfide. Dopo aver analizzato a lungo le sessioni di simulazione CFD (fluodinamica computazionale) e dopo gli innumerevoli test in acqua, è stato sviluppato un design innovativo capace di ridurre la resistenza, fornendo un flusso d’acqua più pulito alle eliche.

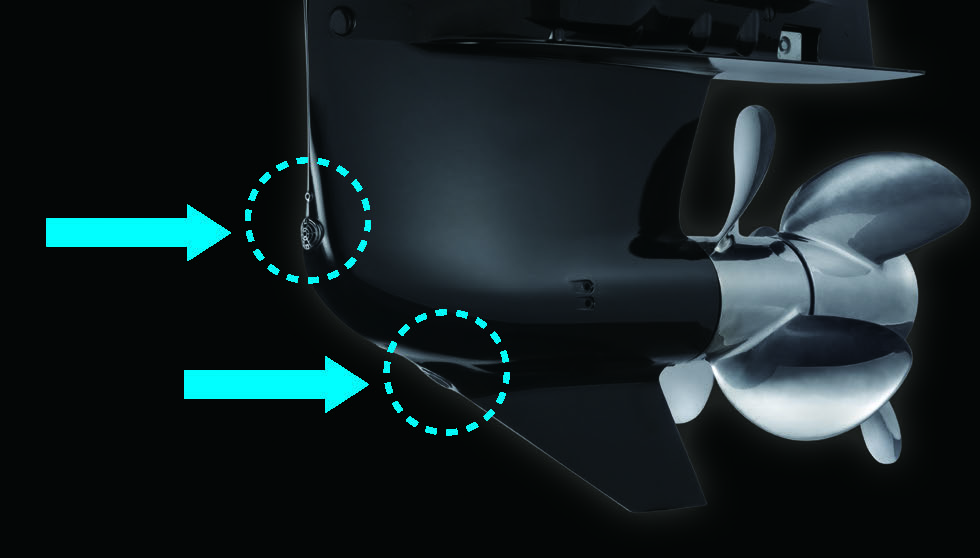

DOPPIO FORO PER L’ACQUA

Progettando la forma della scatola del cambio è stato necessario anche riposizionare le prese d’acqua dell’impianto di raffreddamento. E

‘stato importante disporre gli ingressi principali e gli ingressi secondari più lontani possibile gli uni dagli altri, studiando una soluzione che garantisse l’afflusso di una giusta quantità d’acqua per il raffreddamento, soprattutto

a velocità elevate. Sul DF350A, i migliori risultati sono stati raggiunti quando la presa d’aspirazione principale è stata posizionata nella parte anteriore del piede, con la secondaria collocata più in basso appena sopra lo skeg.

ANDARE INDIETRO

Disponendo di sei pale, l’elica contro-rotante produce una forte spinta in retromarcia. Così forte che la squadra di progettisti Suzuki ha dovuto utilizzare un materiale diverso per gli ingranaggi e aggiungere un trattamento termico alle eliche contrapposte, in modo da riuscire a sopportare le masse in gioco. D’altronde un ingranaggio più grande era fuori questione, in quanto il disegno della scatola del cambio non lo avrebbe consentito.

Il processo di progettazione non è mai facile e il DF350A ha portato Suzuki ad affrontare e risolvere problematiche relative a un nuovo livello di velocità e prestazioni. Nonostante le molteplici sfide progettuali, gli ingegneri Suzuki hanno continuato a lavorare per trovare la soluzione migliore, tale da regalare ai propri Clienti prestazioni entusiasmanti e una solida affidabilità. Ogni membro del team Suzuki ha contribuito al successo di questo nuovo fuoribordo, in modo che, ogni volta che un Cliente accenderà il suo “Ultimate 4-Stroke Outboard”, il miglior fuoribordo 4 tempi, i risultati saranno immediatamente percepibili.

EFFICIENZA E BILANCIAMENTO UTILIZZANDO INSTALLAZIONI MULTIPLE

Nel caso di installazioni multiple di motori fuoribordo, viene montata una combinazione di motori standard e controrotanti. Suzuki Selective Rotation, disponibile per i nostri fuoribordo della serie AP, elimina la necessità di acquistare e installare unità diverse, destrorse e sinistrorse, in quanto qualsiasi modello può essere facilmente programmato per far ruotare l’elica in entrambe le direzioni. La tecnologia dell’elica contro-rotante del DF350A va oltre tale brillante soluzione, un ulteriore passo avanti che, eliminando l’effetto evolutivo dell’elica, trasforma tutta la potenza in propulsione rettilinea.

VOICE OF DEVELOPERS

Chief Engineer

Design innovativo, aggressivo e sportivo; Design dinamico che lo fa riconoscere a colpo d’occhio come inequivocabilmente Suzuki; Design di qualità adatto a un motore top di gamma che rende orgoglioso il proprietario. Questi erano gli elementi fondamentali per lo sviluppo del DF350A.

Per quanto riguarda il design, Suzuki ha espresso nel nuovo motore tutto il family-feeling della sua gamma, con la silhouette dalla forma inclinata, dinamica, caratterizzata dal frontale rastremato e la parte posteriore rialzata. La forte caratterizzazione è stata ottenuta invece progettando le prese d’aria laterali che mostrano le alette verticali del Suzuki Dual Louver System, il nostro esclusivo sistema che depura l’aria dall’acqua. Ogni linea è un tratto organico che conferisce personalità in grado di emozionare; un insieme che riesce a esprimere eleganza grazie a linee allungate che fluiscono splendidamente e danno tridimensionalità.

Suzuki ha lavorato anche sulla livrea della calandra che è caratterizzata da due tonalità: il nebular black (o white) e l’argento. Il design esclusivo del DF350A è la sintesi del perfetto equilibrio fra la compattezza degli ingombri e le forme esterne, ed è stato realizzato per farne apprezzare anche l’estetica.

Product Designer

“La forma segue la funzione”. Questa è la definizione che preferisco. Il piede del DF350A è una concretizzazione di questo concetto, un compendio dolce ed elegante alla calandra, una superficie di materiale eccezionalmente resistente e forte che termina con un’elica contro-rotante che armonizza l’insieme. Ogni parte ha una propria funzione e dà forma.

Il DF350A è il nostro passo avanti dopo il sistema Suzuki Selective Rotation, sviluppato nel 2011, senza eliche contro-rotanti. Poter accettare la sfida di affrontare lo sviluppo dell’elica contro-rotante come passo successivo alla Suzuki Selective Rotation è stata un’esperienza molto importate per il team di progettisti che hanno seguito lo sviluppo delle parti immerse. La realizzazione di una nuova tecnologia implica sicuramente l’affrontare difficoltà che non possono essere superate con metodi di progettazione esclusivamente convenzionali. Perché una nuova tecnologia non funziona? Come possiamo adottare nuove tecnologie?

Mentre analizzavamo i vari contrattempi, ci siamo convinti che non si possono adottare nuove tecnologie senza aver prima compreso totalmente quelle già a disposizione. E perché ciò accada abbiamo continuato a chiederci come avrebbe dovuto essere veramente. La “forma” citata all’inizio deriva proprio dal chiedersi continuamente: “come dovrebbe essere veramente?” Bisogna chiederselo per ogni procedimento e per ogni tecnologia. Il DF350A è un insieme omogeneo di tecnologie consolidate e innovazioni, che rispondono a queste domande.

Quale sarà il feeling dei Clienti rispetto al DF350A? Come ingegnere, non posso fare a meno di essere emozionato.

Dopo avere ottenuto alcuni risultati attraverso ripetuti test preliminari, usando un DF300AP come base, quando abbiamo realizzato il primo prototipo del DF350A, la prestazione che abbiamo ottenuto era ben lungi da quella prevista. Come risultato dell’elevato rapporto di compressione di 12.0:1, abbiamo inevitabilmente avuto problemi di battito in testa e quindi non siamo riusciti a raggiungere il target di potenza che ci eravamo prefissati.

Per ottenere i 350 HP con una piccola cilindrata, con un motore compatto, era indispensabile utilizzare il rapporto di compressione di 12,0:1. Una caratteristica dettata dalla necessità di mantenere pressoché inalterata la struttura del motore. Siamo dunque tornati al punto di partenza e abbiamo pensato di riconsiderare il disegno della camera di combustione.

Con l’ausilio di simulazioni al computer, abbiamo lavorato per accrescere la portata e la vorticosità d’aria nella camera di scoppio, aumentandone il flusso per la combustione, fino a quando abbiamo raggiunto la forma attuale del pistone il cui cielo protende verso l’alto. Poiché la sua forma era completamente diversa rispetto a quanto già sperimentato, non avevamo alcuna esperienza sui metodi di produzione e di controllo della qualità, oltre che dovendo anche affrontare pareri negativi sulla fattibilità da parte dei vari reparti interessati alla realizzazione dei nuovi pistoni. Portando dati oggettivi e dopo molte riunioni, abbiamo convinto tutti che per ottenere prestazioni migliori, la forma del pistone fosse indispensabile.

E siamo riusciti a stimolare anche i tecnici a creare un processo produttivo efficace per la produzione in serie. Anche se l’efficienza della propulsione migliora con un’elica contro-rotante, la prestazione target non può essere raggiunta se la potenza del motore è bassa. Inoltre, se il motore non raggiunge il target di performance, non si possono neanche avviare i test di valutazione della propulsione e dell’effettiva operatività del motore. È stato un lavoro quotidiano, che ha portato a una continua crescita, stimolati dall’intero team che ha seguito lo sviluppo del motore sin dalla sua fase sperimentale.

Aguzzando l’ingegno siamo arrivati a realizzare questo motore ad alte prestazioni per soddisfare le aspettative di chi ci segue.

Design Group, in charge of Lower Unit

Vogliamo più cavalli. Per aumentare la potenza è necessario fornire più aria al motore attraverso la calandra, mantenendo la temperatura. Per questo abbiamo adottato un sistema di aspirazione diretta. Sapevamo che uno dei nostri competitor aveva provato ad adottare questa stessa soluzione, fallendo, e per questo eravamo pronti ad affrontare le difficoltà.

La sfida era quella di non permettere a una singola goccia d’acqua di entrare nel motore. Per ottenere una separazione assoluta dell’acqua, abbiamo adottato il sistema con un doppio filtro costituito da pareti interne ed esterne disposte in parallelo tra loro, con elementi filtranti a lamelle con l’originale forma “dog-leg”. Il primo filtro, quello esterno, rimuove le gocce d’acqua provenienti dallo scafo in velocità, mentre quello interno rimuove le gocce vaporizzate più fini. Le pareti filtranti a lamelle, dal particolare design “dog-leg”, che ricalcano letteralmente la forma delle zampe posteriori di un cane, aumentano la velocità dell’aria in entrata in modo che le gocce d’acqua contenute nell’aria, anche quelle più piccole, colpiscano le lame per addensarsi contro di esse ed essere rimosse accuratamente dall’aspirazione. La forma del filtro esterno, mai utilizzato in precedenza, dà anche una forte caratterizzazione al design del DF350A. Per eliminare totalmente l’acqua dall’aspirazione e dunque raggiungere il target di potenza, rendendo l’aspetto di DF350A più accattivante, abbiamo modificato più volte il modello nella fase di progettazione. Realizzando ed esaminando vari prototipi con angoli e intervalli diversi delle lame, alla fine abbiamo ottenuto una forma pienamente soddisfacente. Per garantire prestazioni stabili dai sistemi filtranti, abbiamo deciso di rendere ciascun filtro come parte a sé stante. È stato quindi creato un modello digitale 3D prendendo in considerazione i requisiti della produzione. Dovevamo creare qualcosa che non c’era e produrlo in serie.

Così abbiamo incontrato un nostro fornitore, un produttore di stampi, che ha voluto vedere il prototipo. La nostra risposta è stata: “Non esiste nulla di simile!”. Questo faceva capire che eravamo davanti ad una sfida importante. Per questo filtro abbiamo realizzato un processo completo, dal progettare il pezzo finito alla creazione del suo stampo. Alla fine siamo molto soddisfatti perché siamo riusciti a progettare qualcosa di veramente unico.

LE NOSTRE VALIDE TECNOLOGIE SONO TORNATE NEL DF350A

SUZUKI LEAN BURN CONTROL SYSTEM

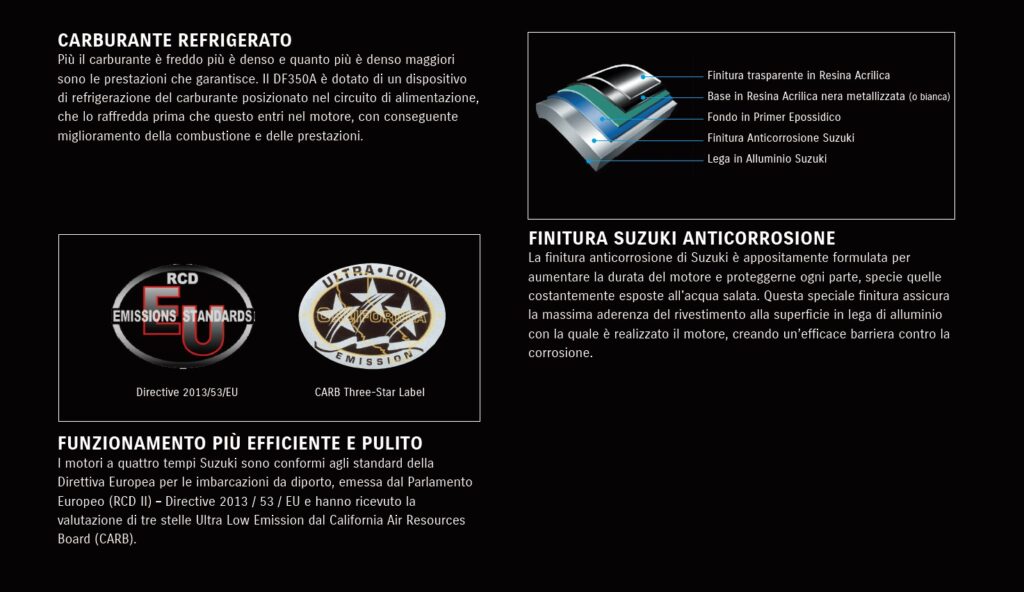

L’innovativo Lean Burn System di Suzuki è stato introdotto per la prima volta e con grande successo sui fuoribordo DF90A / 80A / 70A. Il sistema calcola l’esatta quantità di carburante in base alle condizioni di esercizio, consentendo al motore di funzionare in regime di combustione magra. Ciò permette di ottimizzare in modo costante la miscela benzina aria, riducendo la percentuale di carburante e aumentando quella del comburente, cioè dell’aria e dell’ossigeno in essa contenuto. I vantaggi di tale sistema sono tangibili su un ampio intervallo di regimi, fornendo notevoli miglioramenti nell’economia d’esercizio del motore, soprattutto nelle andature di crociera. Combinato al Suzuki Precision Control ovvero al sistema drive-by-wire totalmente elettronico, che consente a chi è al timone di gestire in maniera più precisa e fluida la manetta del gas, il Lean Burn Control System di Suzuki, oltre a diminuire i consumi, contribuisce a ridurre l’impatto ambientale.

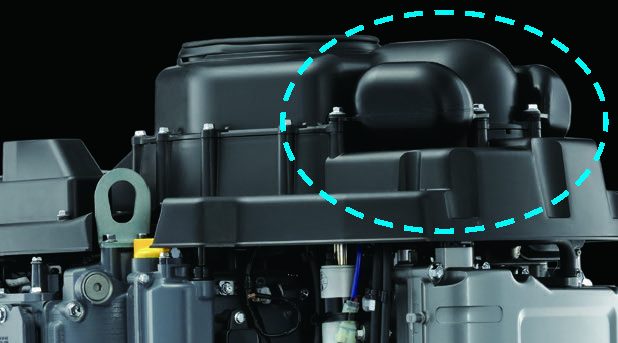

FUNZIONAMENTO SILENZIOSO

I fuoribordo Suzuki sono noti per la loro silenziosità, a tal punto che spesso capita di non accorgersi che siano in moto. Per garantire lo stesso standard degli altri fuoribordo Suzuki, il DF350A è stato dotato, a monte del collettore di aspirazione, di una precamera per l’abbattimento dei rumori dovuti all’aspirazione stessa. A velocità elevate l’aria convogliata nel collettore di aspirazione può, infatti, generare un forte rumore, particolare spesso trascurato. L’aggiunta di una precamera è funzionale alla sua riduzione, mantenendo la silenziosità come caratteristica rilevante del motore anche ad alti regimi. Abbiamo svolto Risonatore molti test di navigazione a tutte le andature e sia chi era al timone sia i passeggeri ci hanno sempre riferito il loro stupore per la silenziosità del DF350A, del quale al minimo, in folle o a marcia ingranata, si stenta a percepirne il funzionamento.

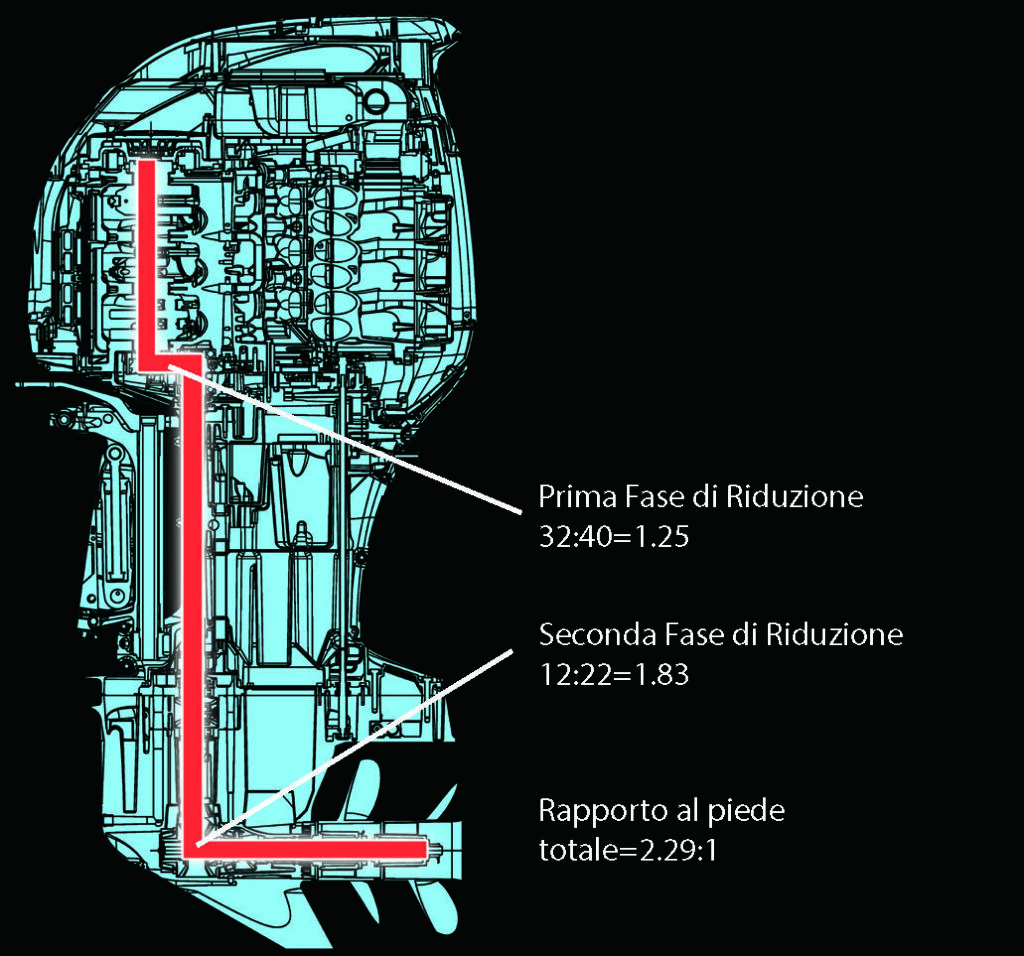

GRANDE RAPPORTO DI RIDUZIONE (Grande spinta)

Le sofisticate tecnologie di Suzuki consentono un grande rapporto di riduzione.

ALBERO DISASSATO

I fuoribordo Suzuki sono in assoluto fra i più compatti sul mercato. Ciò è in parte dovuto alla presenza di un albero di trasmissione disassato. È un’architettura studiata prevedendo l’albero motore nella parte anteriore dell’unità termica, che poi si congiunge all’albero di trasmissione, più arretrato, con una riduzione intermedia. Oltre ad aumentare le prestazioni del motore, tale soluzione garantisce anche maggiore compattezza del fuoribordo, spostando il suo centro di gravità in avanti, con conseguente migliore bilanciamento dei pesi, maggiore stabilità direzionale e meno vibrazioni.

RAPPORTO DI RIDUZIONE A DUE STADI

Questo fuoribordo ha un sistema d’ingranaggi a 2 stadi, che fornisce un rapporto di riduzione elevato (2.29:1) per sfruttare al meglio le doti del motore. Tale soluzione garantisce una coppia potente per favorire un’accelerazione rapida e al contempo una grande velocità di punta.

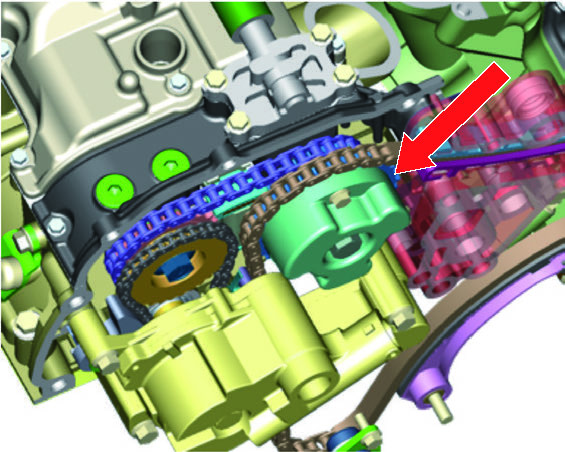

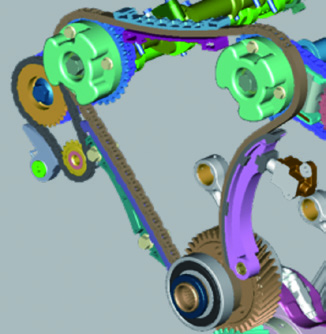

LA TECNOLOGIA AVANZATA VVT (Variable Valve Timing) DI SUZUKI ASSICURA LE MASSIME PRESTAZIONI

Gli ingegneri di Suzuki hanno progettato il motore V6 da 4.390 cc con una camma dal profilo sportivo, per favorire la massima potenza e grandi prestazioni ad un alto numero di giri. Accoppiando l’efficacia di tale profilo con la tecnologia Variable Valve Timing (VVT, la distribuzione a variazione continua delle valvole d’aspirazione) di Suzuki, il DF350A beneficia di una coppia maggiore, notevole anche a regimi medio-bassi, da cui consegue un notevole miglioramento dell’accelerazione. La funzione VVT è utilizzata per variare la tempistica dell’alzata delle valvole di aspirazione, consentendo di anticiparne l’apertura prima che le valvole di scarico siano completamente

chiuse, creando così una temporanea sovrapposizione in cui entrambi i set di valvole restano aperti. Con il VVT tale momento può essere aumentato o diminuito, modificando il tempo di aspirazione e creando così un timing ottimale anche ai regimi medio/bassi.

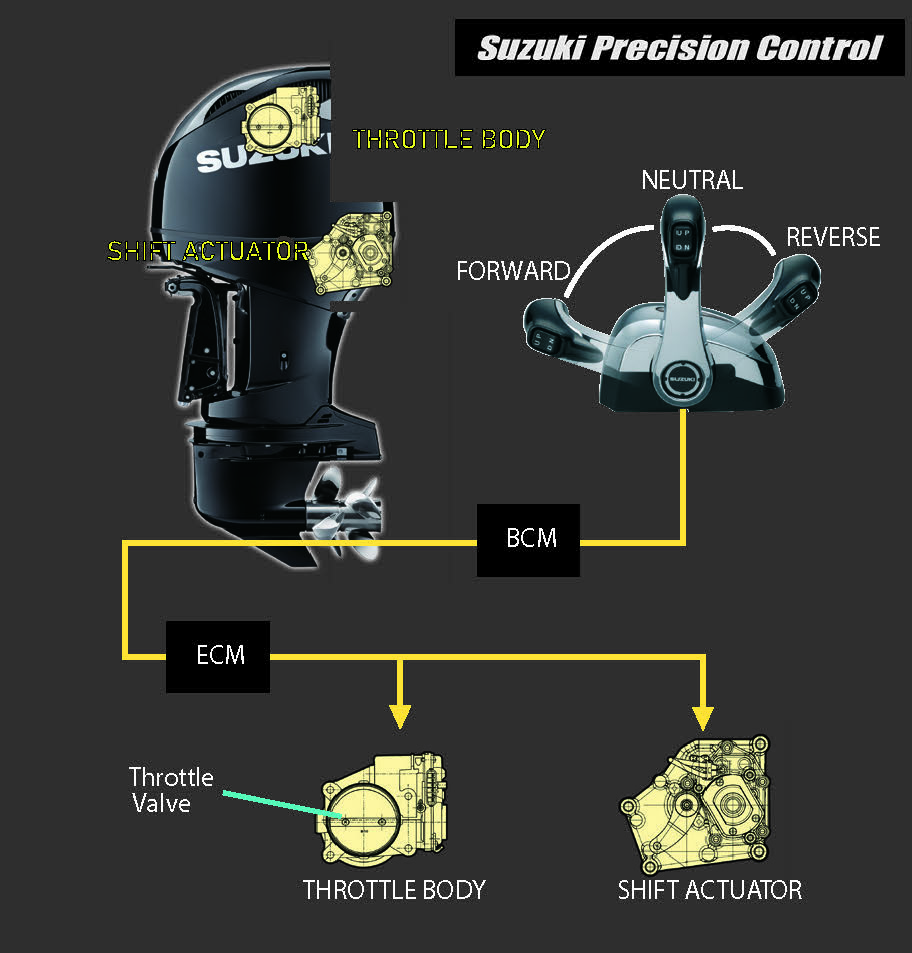

SUZUKI PRECISION CONTROL (Gestione elettronica del gas e della marcia)

Suzuki Precision Control è un sistema, basato sulla tecnologia drive-by-wire, grazie al quale sia la marcia sia il gas sono gestiti elettronicamente e non più da cavi, eliminando attrito e resistenza nei comandi. Utilizzare la timoneria diviene così un’esperienza di governo estremamente immediata e precisa, in grado di garantire un feeling migliore soprattutto a bassa velocità e in manovra in acque ristrette, come quelle di una marina. Il sistema è configurabile per installazioni singole, doppie, triple o quadruple, e per le imbarcazioni che prevedono una doppia stazione di governo.

SUZUKI TROLL MODE SYSTEM

Il sistema Trolling Mode di Suzuki dà la possibilità di avere un controllo più preciso del motore alle basse andature, in modo da poter mantenere una navigazione a velocità costante, necessità che si evidenzia soprattutto quando si pesca a traina. Quando il sistema è attivo, un interruttore consente di regolare il motore con intervalli di 50 giri/min, incrementi che partono dal regime di rotazione del minimo fino a 1.200 giri/min. Il sistema include il citato interruttore di comando, installabile a piacimento in plancia.

CATENA DI DISTRIBUZIONE AUTO-REGOLABILE

La catena di distribuzione funziona in un bagno d’olio ed è regolata da un tenditore idraulico automatico, risultando così sempre lubrificata e regolata correttamente. Una soluzione semplice, efficace e che non necessita di manutenzione.

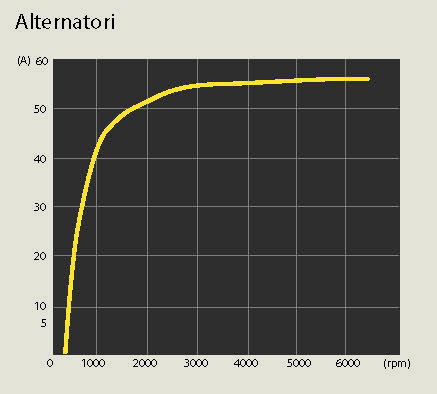

ALTERNATORI AD ALTA CAPACITÀ

Le barche moderne sono equipaggiate con un gran numero di apparati elettronici che, per poter essere alimentati anche contemporaneamente, richiedono una quantità di corrente elettrica sempre maggiore. Il DF350A è dotato di un alternatore in grado di erogare un massimo di 54 Ampere (12V) già a partire dal regime di 1.000 giri/min, risultando così sempre adeguato alla necessità di energia richiesta a bordo.

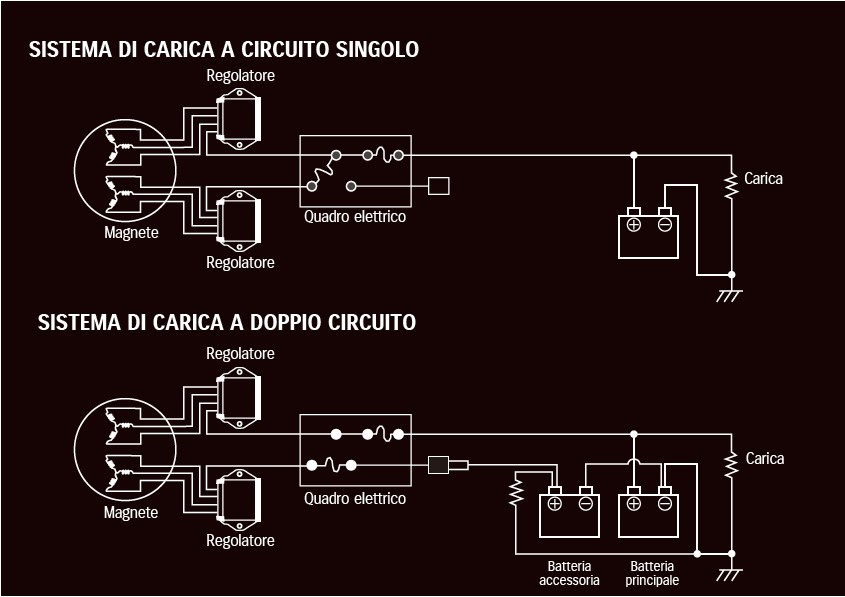

SISTEMA DI CARICA DELLE BATTERIE A DOPPIO CIRCUITO

Il DF350A ha un sistema di carica a doppio circuito che può essere utilizzato* negli impianti a doppia batteria spesso presenti sulle grandi barche. Con tale configurazione, il sistema è progettato per caricare contemporaneamente sia la batteria principale sia l’ausiliaria, su circuiti indipendenti. Così è possibile dedicare la seconda batteria all’alimentazione dell’elettronica o dei servizi di bordo, e mantenere la batteria principale completamente carica per avviare il motore.

* L’utilizzo di questo sistema richiede l’acquisto di un cablaggio opzionale.

SENSORE DI BATTITO IN TESTA

Il sensore di battito in testa controlla la combustione per fornire alla centralina elettronica (ECM) le informazioni necessarie per una gestione puntuale del motore, garantendo prestazioni ottimali. Oltre a massimizzare la potenza, il sistema aiuta anche ad aumentare la durata del motore.

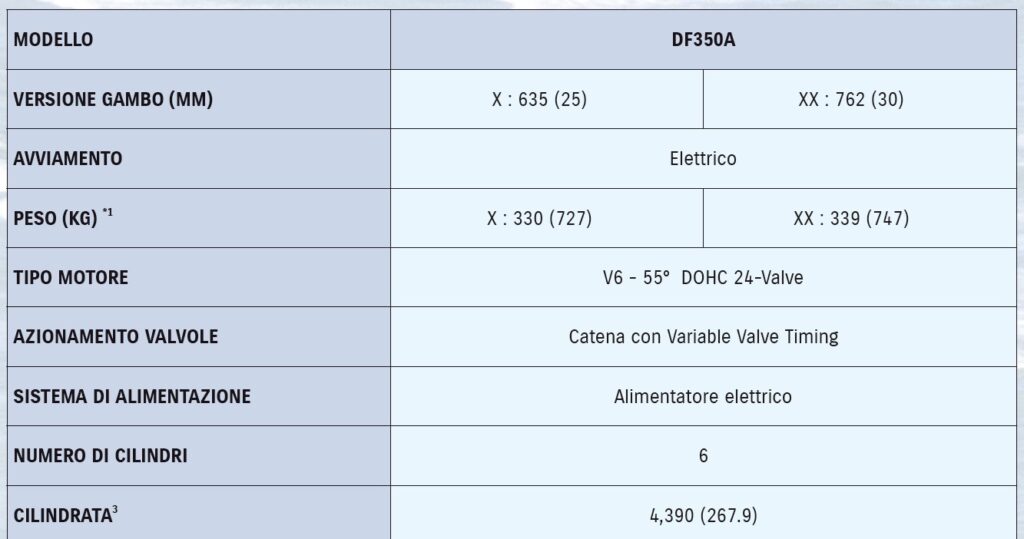

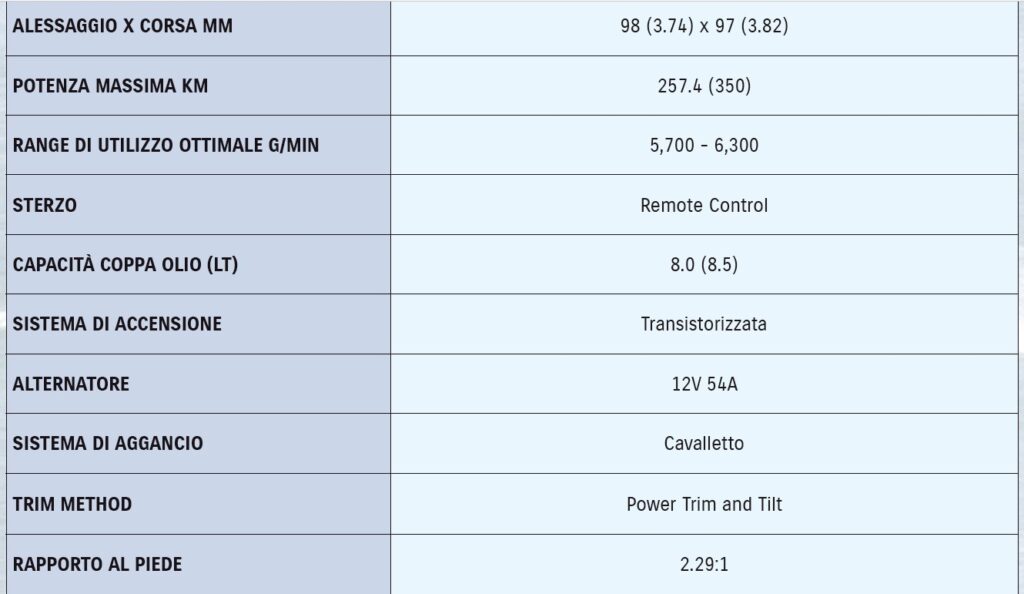

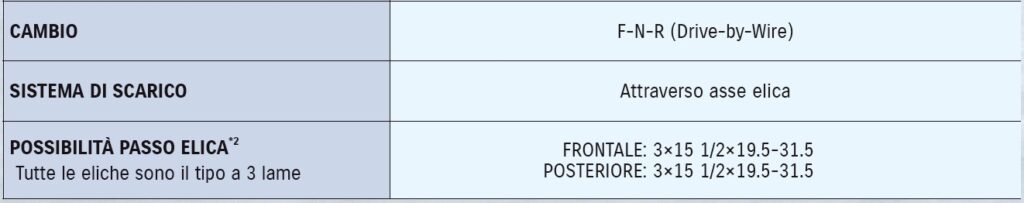

SPECIFICHE

– 2: Per ulteriori informazioni sull’elica, rivolgersi al rivenditore locale.

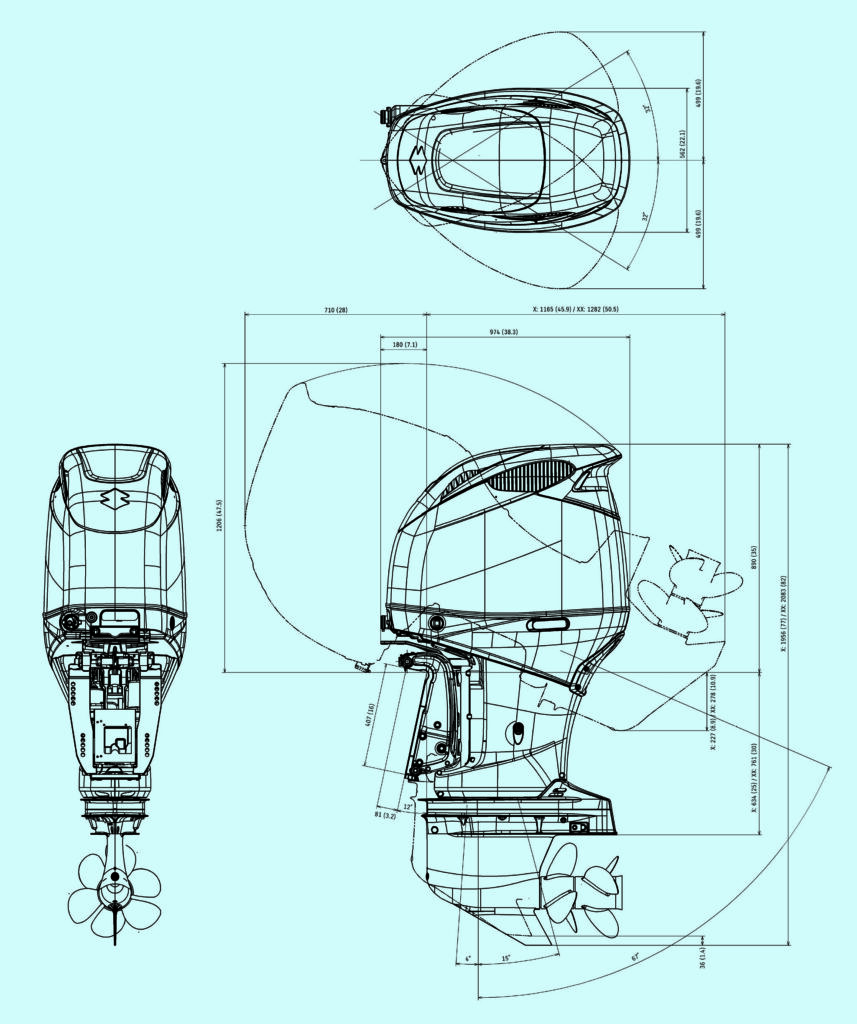

DIMENSIONI

EPILOGO

Lo sforzo progettuale, l’eccellenza nell’innovazione e le grandi performance sono frutto dell’impegno degli ingegneri della divisione Marine di Suzuki, guidati dall’obiettivo di realizzare un motore all’altezza della tecnologia

“Ultimate”, che sintetizza la volontà di creare il miglior fuoribordo possibile nell’ambito dei motori quattro tempi, rendere la sua qualità una caratteristica assoluta rispetto a ciò che offre il mercato, avvalorando tutte quelle prerogative che nel tempo hanno dato a Suzuki un’identità precisa e proiettando il marchio ai vertici del mercato dei motori fuoribordo.

La storia del DF350A è la storia di un capolavoro creato sulla base degli oltre 50 anni di esperienza Suzuki nella progettazione e costruzione di fuoribordo, ovvero la storia di come questo nuovo motore sia diventato la nuova ammiraglia “Ultimate”.

Post simili

IL TIME ATTACK SICILIA: NON SOLO MOTORI, MA UN’OPPORTUNITÀ PER SCOPRIRE LE BELLEZZE DELLA SICILIA

Agrigento Capitale della Cultura 2025: L’iniziativa di promozione turistica all’Aeroporto di Palermo continua con successo

REGATA PRELIMINARE LOUIS VUITTON – PRIMO GIORNO