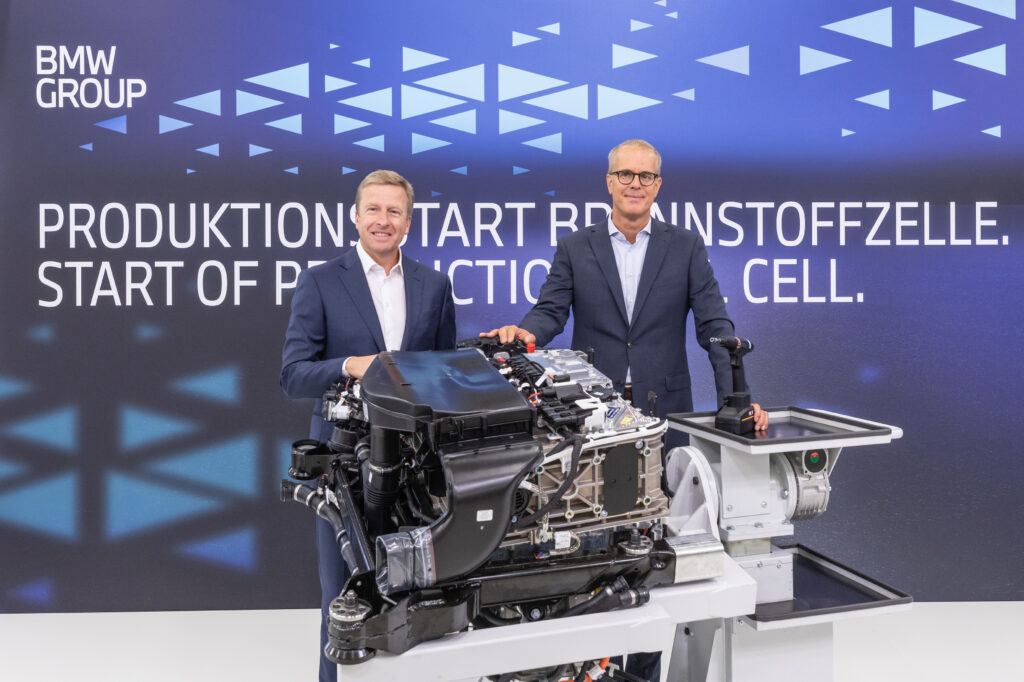

Il 31 agosto, il presidente del consiglio di amministrazione di BMW AG Oliver Zipse e Frank Weber, membro del consiglio di amministrazione di BMW AG responsabile dello sviluppo, si riuniranno per inaugurare la produzione di sistemi a celle a combustibile presso il centro di competenza dell’azienda per l’ #idrogeno in Monaco. Il motivo di questa occasione è la piccola serie di auto #BMW iX5 Hydrogen che entreranno in servizio in tutto il mondo dalla fine di quest’anno a scopo di test e dimostrazione. La combinazione di #celle a combustibile e #batterie ad alte prestazioni è destinata ad arricchire il portafoglio dell’azienda aggiungendo una forma unica di sistema di trasmissione per il segmento premium. Il BMW Group sta svolgendo un ruolo visionario e pioneristico in questa tecnologia con l’obiettivo di realizzare una transizione più diversificata verso la mobilità a #emissioni zero .

“In quanto fonte di energia versatile, l’idrogeno ha un ruolo chiave da svolgere sulla strada verso la neutralità climatica. E acquisirà anche una notevole importanza per quanto riguarda la mobilità personale. Pensiamo che i veicoli alimentati a #idrogeno siano tecnologicamente in una posizione ideale per adattarsi ai veicoli elettrici a batteria e completare il quadro della mobilità elettrica “, ha affermato Oliver Zipse , Presidente del Consiglio di amministrazione di BMW AG, mercoledì a Monaco. “Iniziando oggi la produzione su piccola scala di celle a combustibile, dimostriamo la maturità tecnica di questo tipo di sistema di trasmissione e ne sottolineiamo il potenziale per il futuro”.

“I nostri molti anni di lavoro di ricerca e sviluppo ci hanno permesso di ottenere il massimo dalla tecnologia dell’idrogeno”, ha aggiunto Frank Weber , membro del consiglio di amministrazione di BMW AG, Development. “Siamo riusciti a più che raddoppiare la produzione continua della cella a combustibile nella cella a combustibile di seconda generazione della #BMW iX5 Hydrogen , mentre il peso e le dimensioni sono entrambi diminuiti drasticamente”.

Grazie a questi progressi, il BMW Group apre la strada allo sviluppo della tecnologia dell’idrogeno e ritiene che sia una grande promessa per la sua prossima generazione di veicoli.

Competenza tecnologica ed elevati standard di efficienza nel sistema di azionamento

Il BMW Group ora produrrà sistemi di #celle a combustibile altamente efficienti presso il suo centro di competenza interno per l’#idrogeno . Questa tecnologia è uno degli elementi centrali della BMW iX5 Hydrogen e genera un’elevata potenza continua di 125 kW/170 CV. Si unisce a un motore elettrico con tecnologia BMW eDrive di quinta generazione e una batteria ad alte prestazioni sviluppata appositamente per questo veicolo per consentire al suo propulsore di erogare 275 kW/374 CV. Il team di sviluppo ha incorporato il potente sistema di propulsione – comprendente due serbatoi di idrogeno, la cella a combustibile e il motore elettrico – nella piattaforma #BMW X5 esistenteper la piccola produzione. La BMW iX5 Hydrogen ha già dimostrato con successo la sua eccellente usabilità quotidiana, anche a temperature molto basse, durante l’ultimo round di test invernali in Svezia all’inizio di quest’anno.

Gli impressionanti risultati dei test di questa nuova serie di auto su piccola scala sono radicati nella vasta esperienza del BMW Group nell’uso dell’idrogeno come tecnologia di trasmissione. I motori a combustione alimentati a idrogeno erano già in uso prima dell’arrivo del sistema a celle a combustibile. Considerazioni sull’efficienza hanno spinto il BMW Group a continuare il lavoro di sviluppo in questo settore dal 2015 con la BMW Serie 5 GT a celle a idrogeno basata sulla tecnologia delle celle a combustibile. Da allora la tecnologia delle celle a combustibile è stata costantemente perfezionata sfruttando il vasto know-how dell’azienda nel campo delle tecnologie di trasmissione convenzionali e applicando i severi standard di efficienza a 360 gradi che si aspetta da tutti i suoi veicoli.

Produzione di sistemi a celle a combustibile a Monaco di Baviera

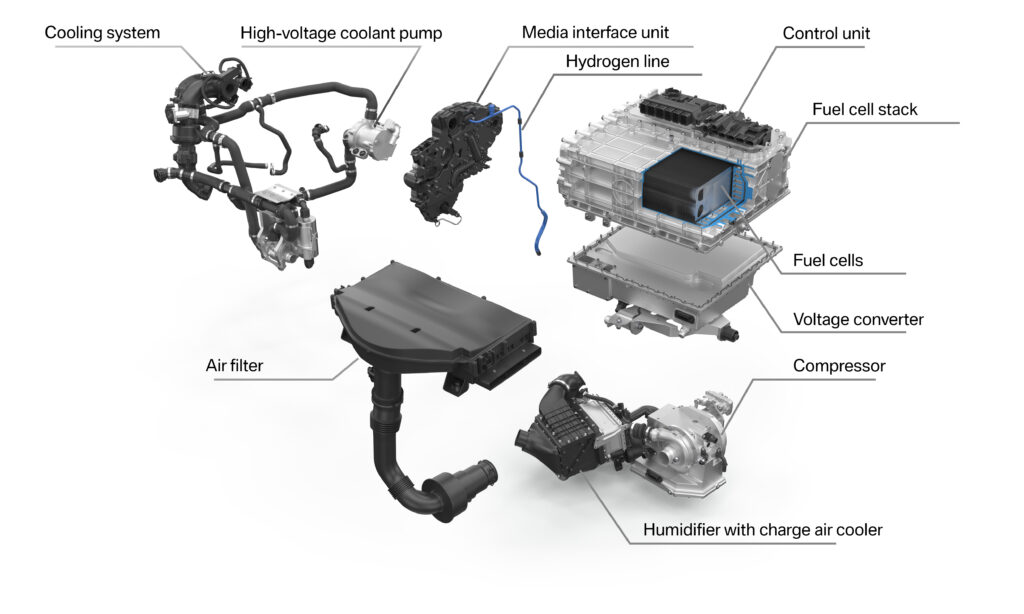

Nella cella a combustibile avviene una reazione chimica tra l’idrogeno dei serbatoi e l’ossigeno dell’aria. Mantenere una fornitura costante di entrambi gli elementi alla membrana della cella a combustibile è di fondamentale importanza per l’efficienza del sistema di trasmissione. Oltre agli equivalenti tecnologici delle caratteristiche dei motori a combustione , come intercooler, filtri dell’aria, centraline e sensori, il BMW Group ha anche sviluppato speciali componenti a idrogeno per il suo nuovo sistema di celle a combustibile. Questi includono, ad esempio, il compressore ad alta velocità con turbina e la pompa del liquido di raffreddamento ad alta tensione.

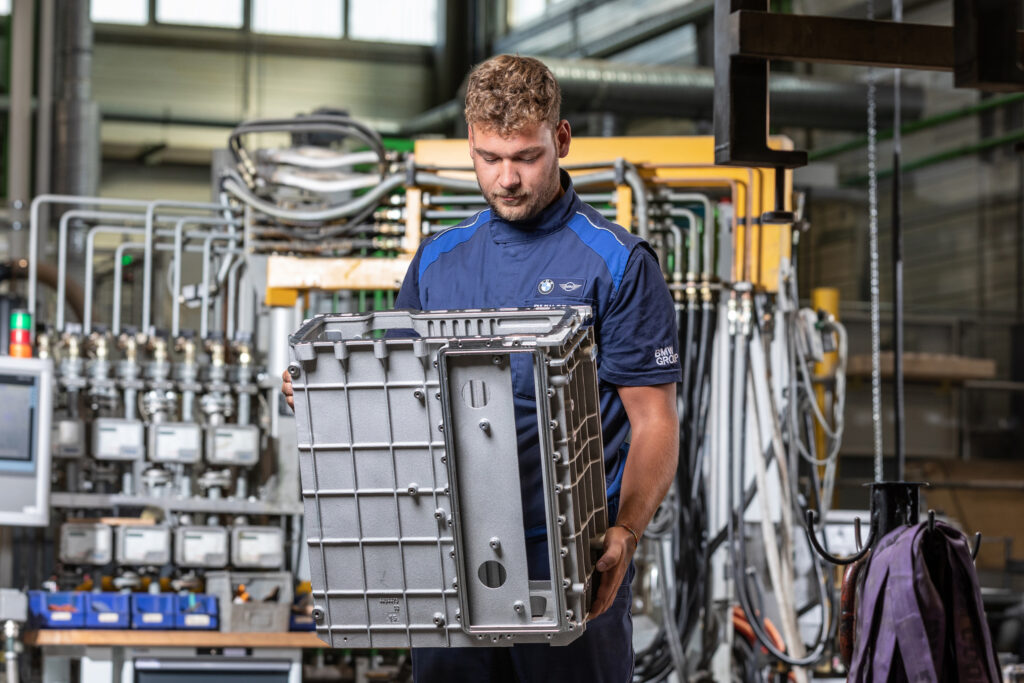

The BMW Group sources the individual fuel cells required for manufacturing the BMW iX5 Hydrogen from the Toyota Motor Corporation. The two companies have enjoyed a partnership characterised by trust for many years and have been collaborating on fuel cell drive systems since 2013. Fuel cell systems are manufactured in two main steps. The individual fuel cells are first assembled into a fuel cell stack. The next step involves fitting all the other components to produce a complete fuel cell system.

Stacking of the fuel cells is a fully automated process. Once the individual components have been inspected for any damage, the stack is compressed by machine with a force of five tonnes and placed in a housing. The stack housing is manufactured in the light metal foundry at BMW Group Plant Landshut using a sand casting technique. For this, molten aluminium is poured into a mould made from compacted sand mixed with resin in a process specially designed for this small-series vehicle. The pressure plate, which delivers hydrogen and oxygen to the fuel cell stack, is made from cast plastic parts and light-alloy castings, also from the Landshut plant. The pressure plate forms a gas-tight and water-tight seal around the stack housing.

L’assemblaggio finale degli stack di #celle a combustibile include un test di tensione insieme a test approfonditi della reazione chimica all’interno delle celle. Infine, tutti i diversi componenti vengono montati insieme nell’area di assemblaggio per produrre il sistema completo. In questa fase di montaggio dell’impianto vengono montati ulteriori componenti quali il compressore, l’anodo e il catodo, la pompa del liquido di raffreddamento ad alta tensione e il cablaggio.

Post simili

Nuovo pneumatico estivo KLEBER Dynaxer HP5: la sicurezza incontra la sostenibilità

Nuova Audi A5 plug-in: dinamismo, efficienza e oltre 100 chilometri in elettrico

Honda Auto Italia va oltre le aspettative con Gregorio Paltrinieri e il nuovo HR-V, campioni di prestazioni, stile e sostenibilità