+++ Lo stabilimento del BMW Group Regensburg diventa il primo stabilimento automobilistico al mondo a utilizzare un processo automatizzato e digitalizzato end-to-end per l’ispezione, l’elaborazione e la marcatura delle superfici verniciate dei veicoli +++ Novità: i robot controllati dall’intelligenza artificiale elaborano ogni veicolo individualmente per soddisfare la qualità oggettiva norme +++

+++ Lo stabilimento del BMW Group Regensburg diventa il primo stabilimento automobilistico al mondo a utilizzare un processo automatizzato e digitalizzato end-to-end per l’ispezione, l’elaborazione e la marcatura delle superfici verniciate dei veicoli

+++ Novità: i robot controllati dall’intelligenza artificiale elaborano ogni veicolo individualmente per soddisfare standard di qualità oggettivi +++

Ratisbona. Lo stabilimento del BMW Group Regensburg è diventato il primo impianto dell’industria automobilistica al mondo a utilizzare un processo digitalizzato e automatizzato end-to-end per l’ispezione, l’elaborazione e la marcatura delle superfici verniciate dei veicoli nella produzione standard. In un nuovo approccio innovativo, i robot controllati dall’intelligenza artificiale elaborano ogni veicolo individualmente per soddisfare standard di qualità oggettivi. Ciò garantisce operazioni più stabili, tempi di consegna più brevi e un livello costantemente elevato di qualità della superficie del veicolo. I dati archiviati nel cloud consentono anche un’analisi ottimale delle cause e rappresentano quindi un altro passo del BMW Group verso la fabbrica connessa digitale e intelligente denominata BMW iFACTORY.

Verniciatura, levigatura, lucidatura – con intelligenza artificiale (AI) per processi unici

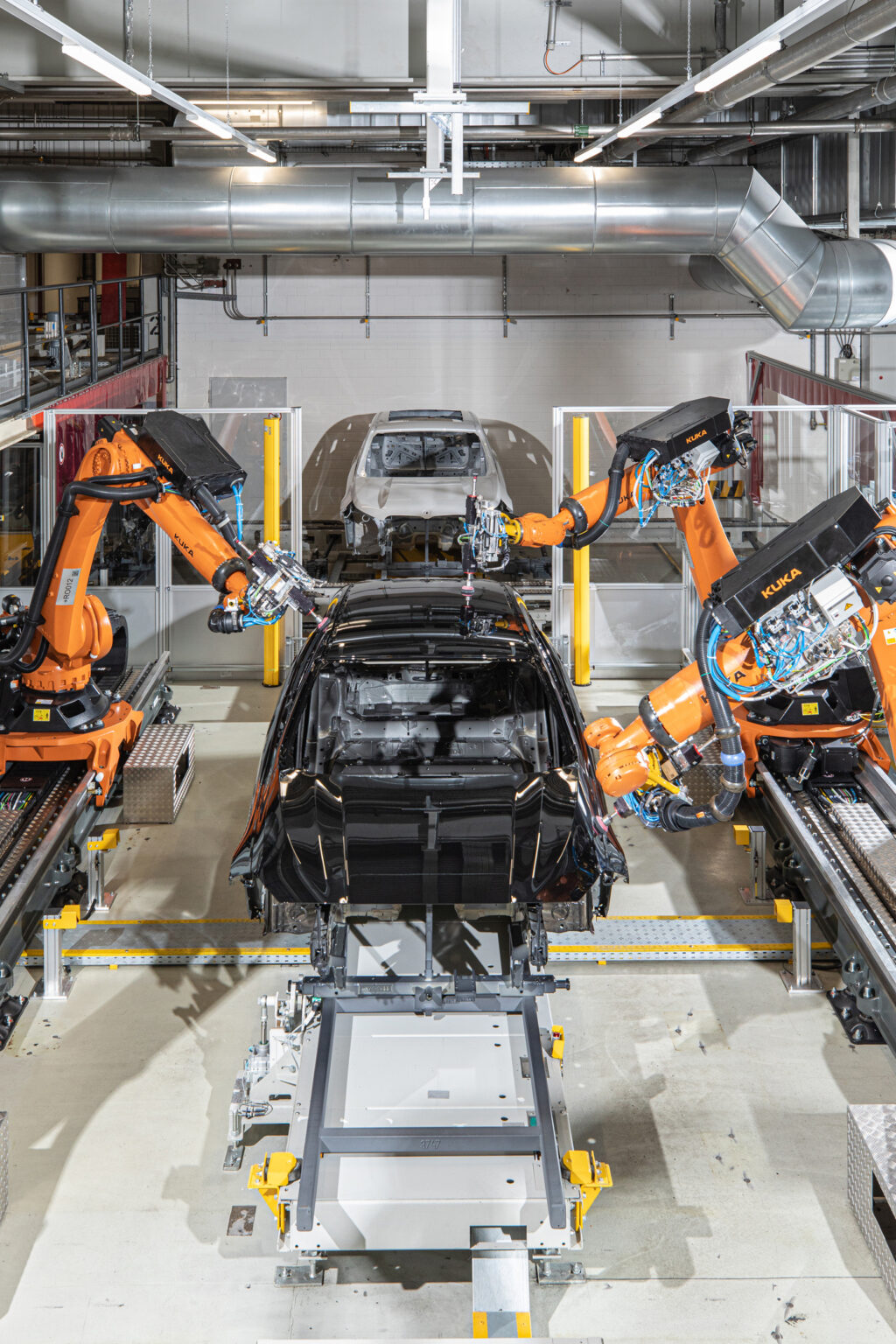

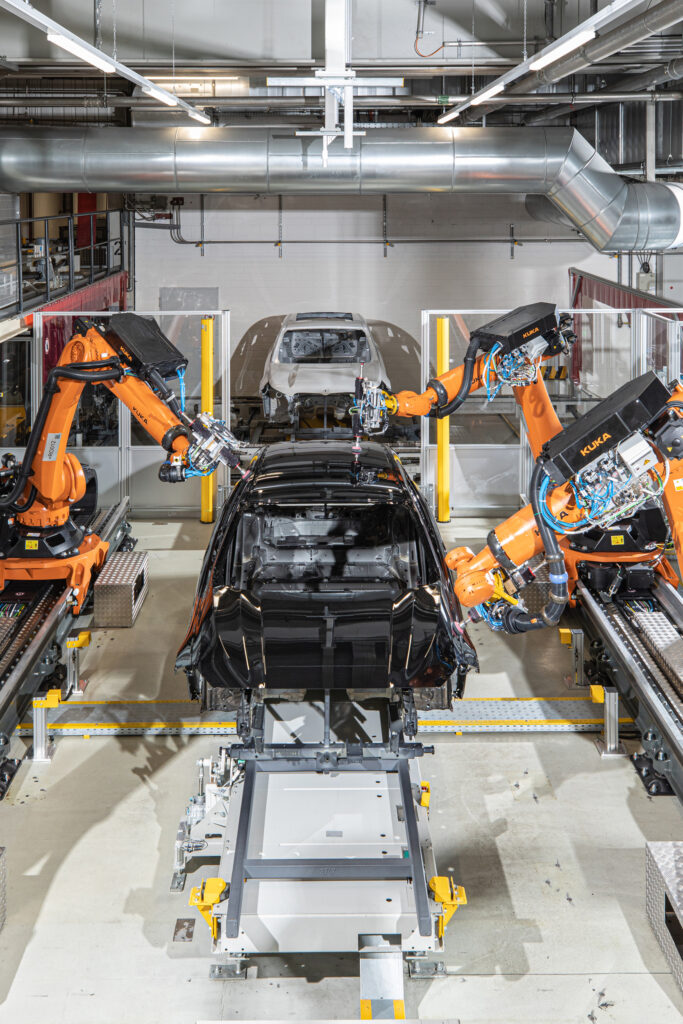

La scena ricorda un’opera teatrale ben collaudata: quattro robot stanno nella cabina di lavorazione, circondando un corpo dipinto di fresco. Come a comando, i robot iniziano a lavorare sulla superficie del corpo. Lo levigano, applicano il composto lucidante, lucidano, cambiano gli accessori e sostituiscono la carta vetrata. Le telecamere seguono lo scenario. “Ciò che è unico qui è che i robot lavorano su ogni carrozzeria esattamente dove necessario, perché i minuscoli granelli e le protuberanze che possono comparire dopo l’applicazione della finitura e che vogliamo rimuovere si trovano in punti diversi su ciascun veicolo”, spiega Stefan Auflitsch, responsabile della produzione di verniciatura e finitura presso lo stabilimento del BMW Group a Regensburg. “I robot sono normalmente programmati per seguire lo stesso schema finché non vengono riprogrammati. L’uso dell’intelligenza artificiale consente loro di lavorare in modo più personalizzato.

L’elaborazione automatizzata delle superfici è stata utilizzata nella produzione in serie presso lo stabilimento del BMW Group Regensburg da marzo 2022. L’impianto è il primo stabilimento automobilistico al mondo a utilizzare il processo basato sull’intelligenza artificiale su questa scala. Per garantire che tutto funzioni senza intoppi, questo passaggio è preceduto da un altro processo automatizzato considerato da tempo lo stato dell’arte nell’industria automobilistica: l’ ispezione automatica della superficie inizia con l’identificazione e la registrazione delle caratteristiche che richiedono l’elaborazione dopo l’applicazione della finitura .

Bianco e nero per una maggiore trasparenza: dalla striscia luminosa al profilo digitale

Nell’ispezione superficiale automatizzata, il sistema utilizza innanzitutto la deflettometria per identificare le caratteristiche devianti. Mentre i grandi monitor proiettano motivi a strisce bianche e nere sulla superficie del veicolo, le telecamere lo scansionano e rilevano anche la minima variazione nella vernice riflettente attraverso il cambiamento del motivo a strisce. Come un occhio perfettamente addestrato, la telecamera registra aree che si discostano dall’ideale e trasmette questi dati direttamente al sistema informatico collegato. Il computer salva l’esatta posizione, forma e dimensione delle deviazioni, crea un’immagine digitale 3D dai dati e la classifica in base a criteri oggettivi. In questo modo, tutte le superfici del veicolo vengono ispezionate ai fini della garanzia della qualità del cliente e trattate secondo necessità. “Il sistema sa già oggi tanto quanto i nostri migliori dipendenti messi insieme. Abbiamo utilizzato la conoscenza di tutto il nostro team per finalizzare il sistema; il funzionamento delle apparecchiature si basa sull’esperienza unica dei nostri collaboratori. Abbiamo incanalato la loro esperienza nella programmazione: su questa base, l’algoritmo ora riconosce e decide oggettivamente quali caratteristiche necessitano di post-elaborazione”, spiega il project manager Daniel Poggensee, un pianificatore strutturale per Surface Technology. Dai dati raccolti, il sistema crea un profilo separato per ciascun corpo che funge quindi da base per l’elaborazione personalizzata della superficie. Ciò significa che nessuna protuberanza, per quanto piccola, può sfuggire al rilevamento. l’algoritmo ora riconosce e decide oggettivamente quali caratteristiche necessitano di post-elaborazione”, spiega il project manager Daniel Poggensee, un pianificatore strutturale per Surface Technology. Dai dati raccolti, il sistema crea un profilo separato per ciascun corpo che funge quindi da base per l’elaborazione personalizzata della superficie. Ciò significa che nessuna protuberanza, per quanto piccola, può sfuggire al rilevamento. l’algoritmo ora riconosce e decide oggettivamente quali caratteristiche necessitano di post-elaborazione”, spiega il project manager Daniel Poggensee, un pianificatore strutturale per Surface Technology. Dai dati raccolti, il sistema crea un profilo separato per ciascun corpo che funge quindi da base per l’elaborazione personalizzata della superficie. Ciò significa che nessuna protuberanza, per quanto piccola, può sfuggire al rilevamento.

The new method offers even more advantages than just reliable detection of characteristics and a shorter process lead time: Automated Surface Processing not only processes all deviations recorded in the optimal order, and with the appropriate speed, but also with stability, repeatability and always with the same premium quality.

All data in the cloud – step by step to the connected factory

However, there are limits to the use of robots. For example, they cannot process the edges of the body or the final millimetres next to the door and other joints. The fuel filler flap is also too fragile. For this reason, it is ultimately trained employees who add the finishing touches and conduct the final inspection of the body. Here, the previously recorded data with the characteristics once again supports their work: A laser projector digitally marks the relevant areas of the body surface to ensure nothing is overlooked. Automated Surface Marking is therefore the final step so far in the automated finishing process. However, according to Poggensee, there are more ideas for the future: “On the one hand, thanks to the data in the cloud, we expect to soon be able to intervene in the process even earlier if there are any inconsistencies – which will enable us to prevent faults from occurring in the first place.” On the other, the equipment used should be able to automatically record operations performed by employees – so they do not have to go back and forth between the body and the computer for documentation. In addition to saving time, this also reduces complexity and increases the added value.

Post simili

Nuovo pneumatico estivo KLEBER Dynaxer HP5: la sicurezza incontra la sostenibilità

Nuova Audi A5 plug-in: dinamismo, efficienza e oltre 100 chilometri in elettrico

Honda Auto Italia va oltre le aspettative con Gregorio Paltrinieri e il nuovo HR-V, campioni di prestazioni, stile e sostenibilità