+++ Lo stabilimento di Dingolfing 02.10 mette in funzione in serie il forno di tempra riscaldato elettricamente +++ Il sito utilizza per la prima volta l’innovativa tecnologia power-to-heat +++ Il forno risparmia circa 300 tonnellate di CO2 all’anno +++

Ambiente·Strutture del BMW Group·Stabilimenti di produzione·Sostenibilità

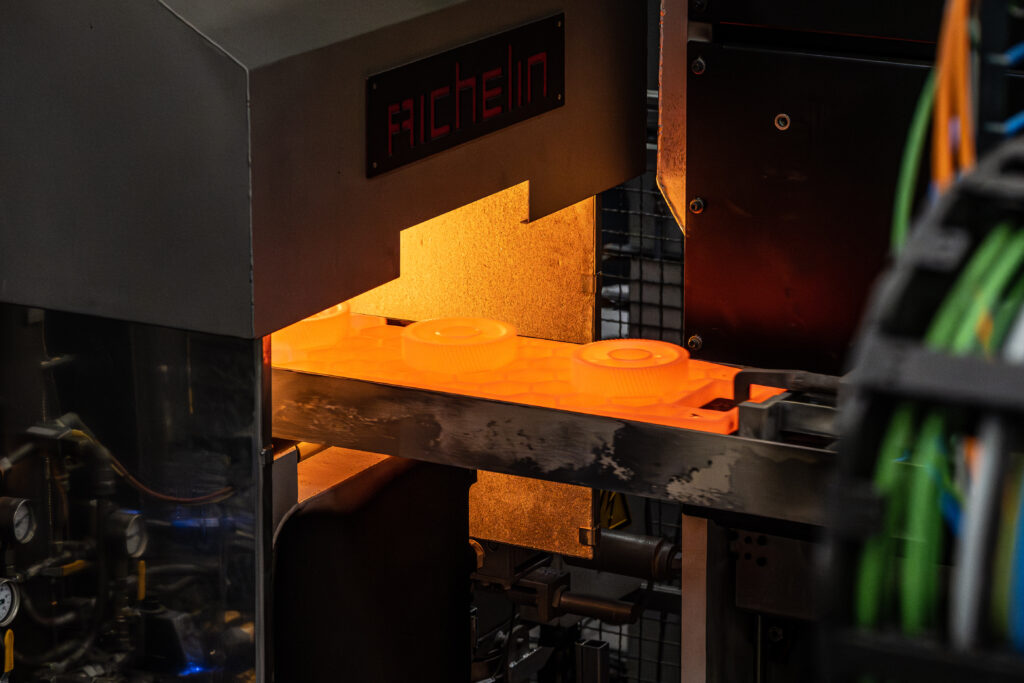

Giocare a golf. Per la prima volta, la produzione di telai e componenti di trasmissione nello stabilimento 02.10 presso il sito del BMW Group a Dingolfing utilizza un forno a suola anulare riscaldato elettricamente. Rispetto all’equivalente convenzionale alimentato a gas, l’ultimo forno elettrico risparmia attualmente circa 300 tonnellate di CO 2 all’anno.

“La nuova fornace ha una durata prevista di oltre 40 anni, quindi è un’apparecchiatura orientata al futuro che pone le basi per il nostro viaggio verso lo zero netto”, ha affermato Marc Sielemann, responsabile della qualità e della produzione di propulsori, telai e freni con gli acquisti e direttore dello stabilimento di componenti di Dingolfing 02.10. Il BMW Group si è prefissato l’obiettivo di essere neutrale dal punto di vista climatico lungo l’intera catena del valore entro il 2050 al più tardi.

Con la sua innovativa tecnologia power-to-heat, il forno di tempra ha comportato un investimento di ca. 7 milioni di euro.

Nuovo forno di tempra per componenti e-drive

Lo stabilimento 02.10 di Dingolfing produce telai e componenti di trasmissione per veicoli BMW, MINI e Rolls-Royce. Per renderle più resistenti, le parti vengono indurite in forni speciali. Con l’aumento della mobilità elettrica, vengono prodotti sempre più componenti, anche per le trasmissioni elettriche. Gli impianti esistenti stanno gradualmente raggiungendo i limiti della loro capacità, quindi era necessario un nuovo forno a suola anulare con una pressa per la tempra dell’attrezzatura.

Utilizzato per temprare ruote dentate per trasmissioni elettriche, l’innovativo sistema ha una capacità produttiva di ca. 960.000 ingranaggi cilindrici all’anno. La particolarità è che, a differenza dei due forni esistenti, che sono alimentati a gas, un combustibile fossile, questa nuova soluzione è per la prima volta alimentata a energia elettrica. Anziché utilizzare 33 fiamme a gas in tubi rivestiti in ceramica, come fa il modello precedente, il nuovo forno utilizza lo stesso numero di elementi riscaldanti elettrici per riscaldare fino a 900 gradi Celsius.

Minori emissioni di CO 2

La generazione elettrica di calore – o tecnologia power-to-heat, come viene chiamata – consente di risparmiare enormi quantità di gas serra, che sono dannosi per il clima. Funzionando a corrente elettrica, il nuovo forno di tempra emette ca. 300 tonnellate di CO 2 in meno all’anno rispetto al suo equivalente alimentato a gas.

“I sistemi power-to-heat ad alta intensità energetica come questo nuovo forno elettrico a suola anulare supportano la decarbonizzazione della generazione di calore, un aspetto essenziale della protezione del clima. Generano calore con mezzi rispettosi del clima e possono essere alimentati, tra l’altro, con energia in eccesso da fonti rinnovabili”, ha affermato Sielemann. Pertanto, il nuovo forno power-to-heat non solo riduce il consumo di gas nello stabilimento di Dingolfing, ma supporta anche l’integrazione delle energie rinnovabili nella rete elettrica. È un altro componente della trasformazione del BMW Group Plant Dingolfing in una BMW iFACTORY sostenibile. “Per il futuro”, ha detto Sielemann, “stiamo cercando di convertire in elettricità anche i restanti forni di tempra”.

Post simili

la ferrari 12cilindri vince il car design award 2025

TALK AL MAUTO – MUSEO NAZIONALE DELL’AUTOMOBILE

A Miami, il Nissan Formula E Team punta a mantenere il primato in campionato