+++ La produzione additiva ad arco metallico consente di realizzare componenti metallici con un rapporto ottimale tra rigidità e peso +++ Dopo i test al banco di prova, le prime prove sui veicoli verranno eseguite dal 2025 +++

Tecnologia·Strutture del Gruppo BMW·Impianti di produzione·Sede e FIZ·Produzione, Riciclo

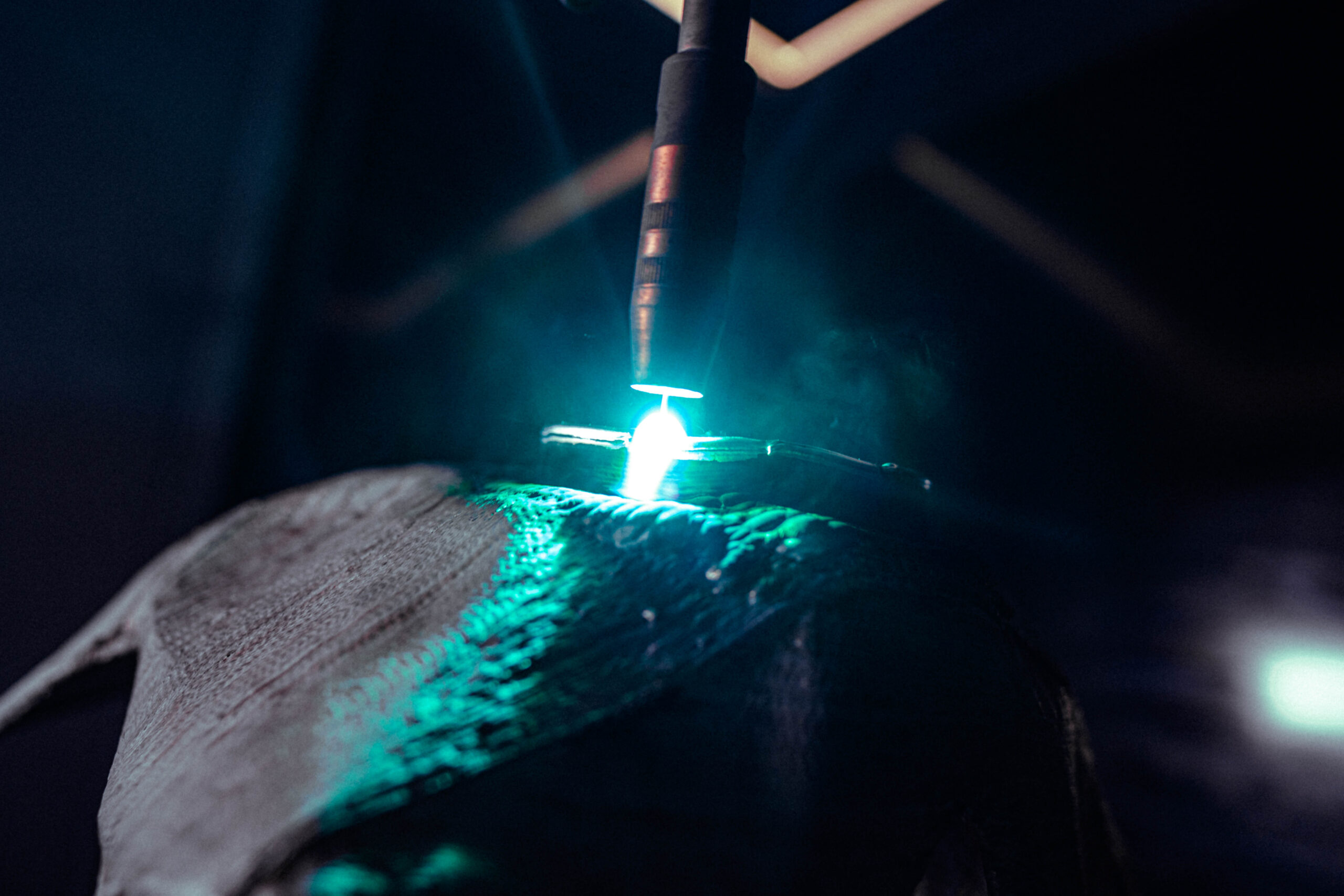

Monaco. Presso l’Additive Manufacturing Campus di Oberschleißheim, il BMW Group è in contatto con un innovativo processo di produzione additiva per componenti e strumenti metallici di veicoli. Nella produzione additiva ad arco a filo (WAAM), un filo di alluminio o simile viene fuso utilizzando un arco. Successivamente un robot controllato da software sovrappone con precisione un gran numero di cordoni di saldatura fino a completare il componente completo. Poiché la pressione fa sì che strato dopo strato non sia necessario prestare attenzione alla sformabilità, sono possibili strutture cave con un rapporto ottimale tra rigidità e peso. Ciò significa che i componenti possono essere più leggeri e più rigidi rispetto alle parti pressofuse comparabili attualmente prodotte nella produzione in serie. Possono anche essere prodotti in modo più sostenibile grazie al minor fabbisogno energetico e al minor spreco di materiale. In futuro si prevede di utilizzare componenti realizzati con il processo WAAM nei veicoli di produzione del BMW Group.

Il processo WAAM è particolarmente adatto per componenti di grandi dimensioni

L’ampia larghezza e altezza di un singolo cordone di saldatura significa che i componenti possono essere prodotti in modo estremamente rapido utilizzando WAAM. A differenza della fusione a raggio laser, già utilizzata nella produzione di prototipi e piccole serie presso il BMW Group, WAAM è particolarmente adatta per componenti più grandi. Gli spessori tipici delle pareti si adattano bene ai componenti della carrozzeria, della trasmissione e del telaio. Tuttavia, con questo processo high-tech, utilizzato anche nell’industria aeronautica, è possibile produrre strumenti e dispositivi.

Sviluppo presso il Campus di produzione additiva

Il BMW Group sta sperimentando questo processo presso l’Additive Manufacturing Campus di Oberschleißheim, dove ha riunito sotto lo stesso tetto produzione, ricerca e formazione in quest’area. Con oltre 30 anni di esperienza, l’azienda è pioniera nel settore della produzione additiva, comunemente nota come stampa 3D. Dal 2015 i dipendenti del BMW Group si concentrano sul processo WAAM, noto anche come saldatura di build-up. Dal 2021 lì viene utilizzata una cella WAAM per la produzione di componenti di prova. Una di queste applicazioni esemplificative è un supporto per ammortizzatori, che, in test approfonditi sul banco di prova, viene confrontato con il componente di serie realizzato in pressofusione di alluminio. “In questa fase iniziale è già chiaro che il processo WAAM può comportare una riduzione delle emissioni nel processo di produzione. Il peso inferiore dei componenti, il loro vantaggioso rapporto di utilizzo dei materiali e la possibilità di utilizzare energia rinnovabile significano che i componenti possono essere prodotti in modo più efficiente”, ha affermato Jens Ertel, responsabile della produzione additiva BMW. La prossima fase di sviluppo verso la produzione in serie è il test dei componenti del veicolo, che inizierà nel prossimo futuro.

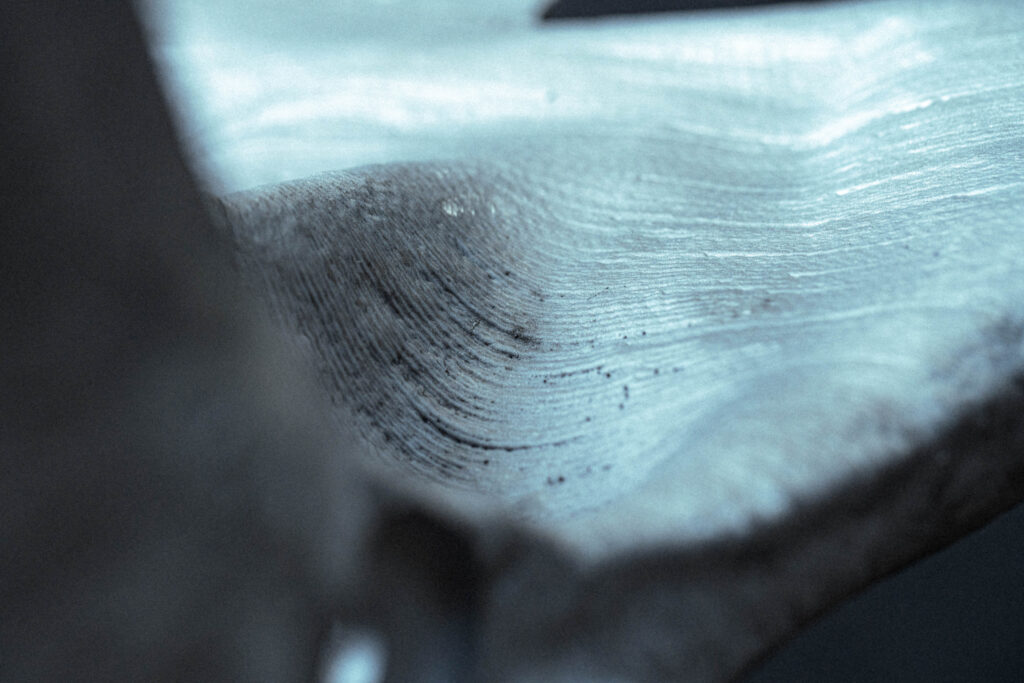

I cordoni di saldatura più larghi nel processo WAAM fanno sì che le superfici dei componenti non siano lisce, ma leggermente ondulate e debbano essere rifinite nelle aree critiche. Tuttavia, gli ingegneri del BMW Group sono stati in grado di dimostrare che i componenti WAAM possono essere utilizzati per carichi elevati, compresi carichi ciclici, anche senza post-trattamento della superficie. I parametri di processo ottimizzati sono cruciali per garantire la durabilità direttamente dalla produzione, quindi la combinazione del processo di saldatura e della pianificazione del percorso robotizzato deve essere coordinata in modo ottimale.

Configurazione con progettazione generativa e algoritmi

Per utilizzare in modo ottimale i componenti prodotti nel processo WAAM, la combinazione del processo di produzione e di una progettazione generale del nuovo componente è fondamentale. A tal fine, il BMW Group continua ad accelerare l’uso del design generativo. Qui il computer utilizza algoritmi per progettare componenti ottimizzati in base ai requisiti specifici. Questi algoritmi sono sviluppati in stretta collaborazione con team interdisciplinari e sono in parte ispirati ai processi evolutivi in natura. Come con le strutture bioniche, il primo passo consiste nell’utilizzare solo il materiale effettivamente necessario per la topologia del componente e, durante la messa a punto nella seconda fase, il componente viene rinforzato solo dove necessario. Ciò si traduce in definitiva in componenti più leggeri e più rigidi, nonché in una maggiore efficienza e in una migliore dinamica del veicolo.

“È impressionante vedere come la tecnologia WAAM si sia sviluppata dalla ricerca fino a diventare uno strumento flessibile non solo per componenti di prova ma anche per componenti di produzione in serie. L’uso di metodi di progettazione generativa ci consente di sfruttare appieno la libertà di progettazione e quindi il potenziale della tecnologia. Ciò era impensabile solo pochi anni fa”, ha affermato Karol Virsik, responsabile della ricerca sui veicoli del BMW Group.

I processi produttivi possono completarsi a vicenda

I diversi processi di produzione additiva non sono necessariamente in concorrenza tra loro, ma dovrebbero essere considerati complementari. Ad esempio, la fusione del raggio laser continuerà a essere più vantaggiosa rispetto al processo WAAM per quanto riguarda il massimo livello di risoluzione dei dettagli. In termini di dimensione possibile del componente e velocità di deposizione, tuttavia, la produzione additiva con arco a filo è superiore. Il BMW Group prevede inizialmente la produzione centralizzata di componenti WAAM a Oberschleißheim, in futuro sarà possibile anche la produzione in altre località e l’utilizzo della tecnologia da parte dei fornitori. Inoltre sarebbe addirittura concepibile produrre con questo processo singoli componenti direttamente sulla catena di montaggio e produrre pezzi diversi senza nuovi strumenti, semplicemente modificando il software. La sostenibilità può essere ulteriormente migliorata anche aumentando l’uso di metalli riciclati.

Post simili

Citroën Jumpy Type-H Pack: stile e dotazioni complete per semplificare il lavoro di tutti i giorni

Audi House of Progress: la flessibilità tecnologica anima la Milano Design Week

Autoimport Mazda inaugura il progetto “Eccellenze Italiane” con un evento dedicato all’artigianato locale